數據分析以便對潛在中斷做出更快的預防性回應

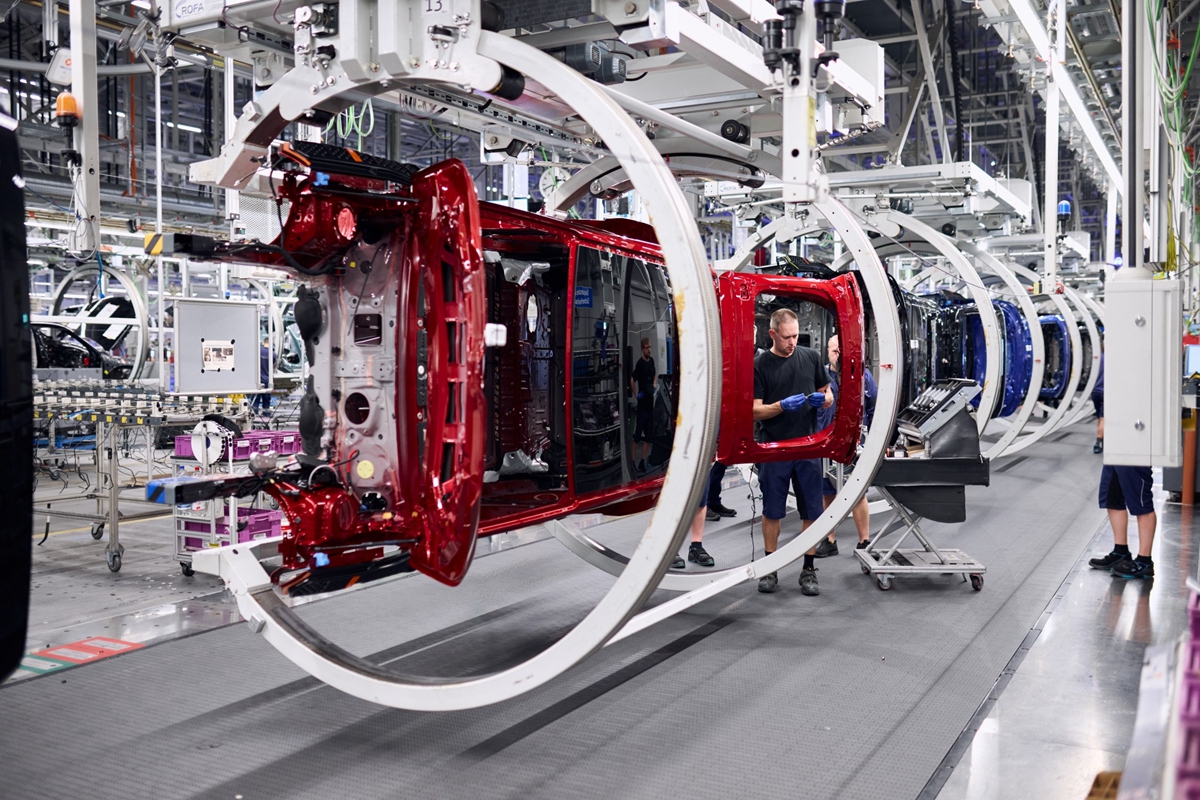

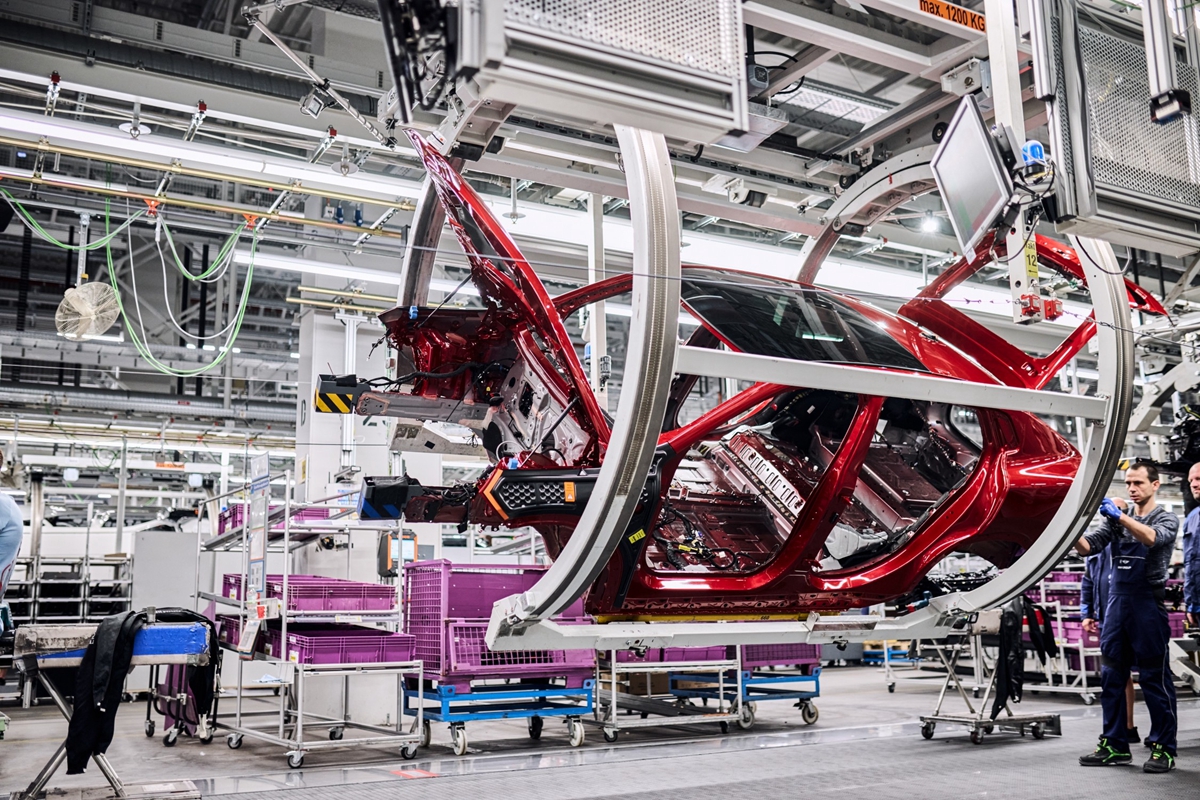

在BMW集團雷根斯堡工廠組裝時,車輛一般是連接到移動式載貨架或撬裝系統,呈鏈狀的方式通過生產車間。輸送系統的任何技術故障都可能導致裝配線停機,所以一般需要更多的維護工作,從而導致成本較高。

為了防止這種情況發生,創新團隊在 BMW集團雷根斯堡工廠開發了一種可以識別的系統,可及早發現潛在的技術缺陷,從而避免生產過程任何損失。受影響的輸送機元件可能包含從流水線和維修,到遠離生產線。而新開發的系統優點是監控系統不需要任何額外的感測器,或者硬體;而是評估來自已安裝元件的現有數據,以及輸送機元件控制。如果發現異常,警報就會自動響起。

例如:用於運輸車輛的載貨架裝配向載體控制系統發送各種數據。此數據然後透過托架和工廠控制系統傳輸到BMW集團自有的預測性維護雲端平台。然後分析開始:演算法不斷搜索不規則性,如:功耗波動、輸送機異常…等動作;或條碼不夠清晰,這些都可能觸發故障。

如果發現異常,維護控制中心會收到一條警告消息,並將其分配給維護的值班技術員。相關項目經理Oliver Mrasek解釋道,「我們控制中心的監控監視器24/7全天候運行,。這使我們能夠快速回應任何類型的故障報告,並採取受影響的措施,讓車輛生產脫離了不良循環。」

人工智慧支持、標準化且經濟高效

預測性維護不是一個獨立的解決方案,Mrasek強調說。該系統是來自BMW集團合作實現標準化的中央車間管理和其他工廠網站,以促進SWIFT並直接推廣到全球BMW集團的其他工廠。這種方法也具有成本效益。其不需要任何硬體物件、額外的感測器,唯一的成本是存儲資料和計算能力。

集團內部開發的機器學習模型也在該系統使用帶有各種顏色代碼的所謂熱圖,其對於不同的異常,以可視化模型的顯現。這能夠在各種元件中映射不同的故障模式,並且協助技術員有針對性地回應它們。

基於這些實際發現,演算法是連續的改進和完善。該團隊目前正在連接其他裝置、優化系統,以及將建議的操作集成到錯誤消息中。例如:故障資訊可以指示在系統中。團隊的數據科學家Deniz Ince 解釋道,「這簡化了維護技術人員的故障排除,例如:如果輸送機小車上的葉輪有缺陷。最佳的預測性維護不僅為節省了資金,還意味著可以按時交付計劃數量的車輛,從而減少生產中的巨大壓力。」

下一個目標:可預測性以及兩項專利

Mrasek和他的同事們一直在研究數據驅動的監測於過去六年的輸送機技術。今天,大約已經以這種方式監控了80%主要裝配線。他提到,「當然,我們無法提前檢測或預防每一個故障,但我們目前避免了至少500分鐘的停機時間,此僅在汽車組裝方面就相當於一年的停機時間。」在BMW集團雷根斯堡工廠,大約每57秒就有一輛汽車下線一次,而該預測性維護系統已經用於輸送系統,並也在丁戈爾芬、萊比錫和柏林的工廠使用。

目的是進一步開發人工智慧的可能性,是用系統學習來估計多少時間保持在檢測到故障和潛在停機之間。這將有助於技術人員決定他們需要多快執行維護,並允許他們在需要時確定優先順序。Mrasek也看到了在工廠的其他領域具有進一步的潛力,並表示,「我們目前測試我們是否也可以將該系統用於其他方面,例如:為我們的車輛注入制動液和冷卻液。」

儘管到目前為止預測設備已經有很多選擇,雷根斯堡的綜合學習系統是同類產品中的首創。與預測性維護的相容性科技是,已經融入新輸送機的招標中。配合的設備製造商也對該系統讚不絕口,因為他們也從中受益。而BMW集團已經註冊了相關的兩項內部開發專利。