2020年初,整個Neckarsulm廠開始完全使用生態電力,其使用沼氣燃燒的熱電聯產工廠提供了生產所需的能源。Audi使用來自經過認證的氣候保護項目的碳排放額來抵消目前使用可再生能源無法避免的排放量。Audi的「The Mission:Zero」計畫包括生產和物流中的多種措施,以有效、可持續地減少碳足跡。重點包括脫碳、資源效率、生物多樣性和用水創新…等解決方案。

在邁向碳中和生產的道路上,Audi正在採取一致的方法並考慮整個價值鏈。因此,物流與汽車生產本身同樣重要。Neckarsulm站點使用DB Cargo進行的所有鐵路運輸均不受氣候影響。帶有CNG(壓縮天然氣)或電力驅動裝置的各種機動車用於在拖車場和工廠地面之間進行分流。

在Audi專家的倡議下,主要承運人還使用裝有生物沼氣的卡車進行公路運輸。目前,已經有兩輛使用液化天然氣的卡車將零件運送到更遠的地方。到今年年底將在車隊中再增加一輛。它們都減少了二氧化碳的排放,與傳統的柴油卡車相比,最多可減少20%,氮氧化物最多可減少85%。

採用回收閉環機制來保護環境

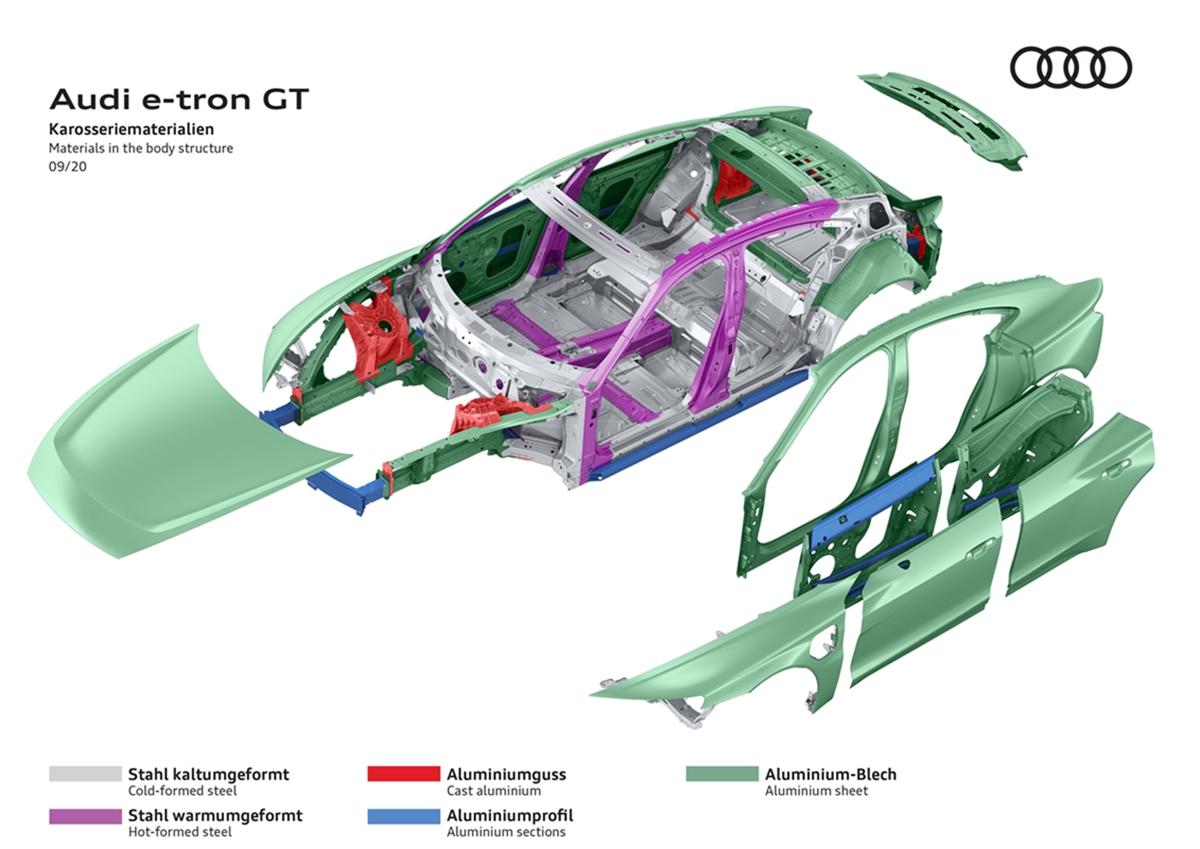

生產線保存著重要的資源,並且回收了原物料。最好的例子是鋁閉環(Aluminum Closed Loop)。這是指在Neckarsulm站點的沖壓車間中(例如:製造e-tron GT的側壁框架時)生產的鋁片殘料的閉合回收鏈。而鋁件最高點和最低點之間的最大拉深深度為35公分,它負責造型出輪拱上方的明顯外擴的肩部,因此形成了e-tron GT極其獨特的quattro寬車體造型。

鋁在嚴苛的加工過程中,每一個最後步驟都可以做到這一點。多虧了鋁製閉環,該站點節省了數千噸的二氧化碳排放,透過將均質的鋁片殘料返還給供應商,這些廢料在供應商處得到回收並最終在回到Audi再利用。

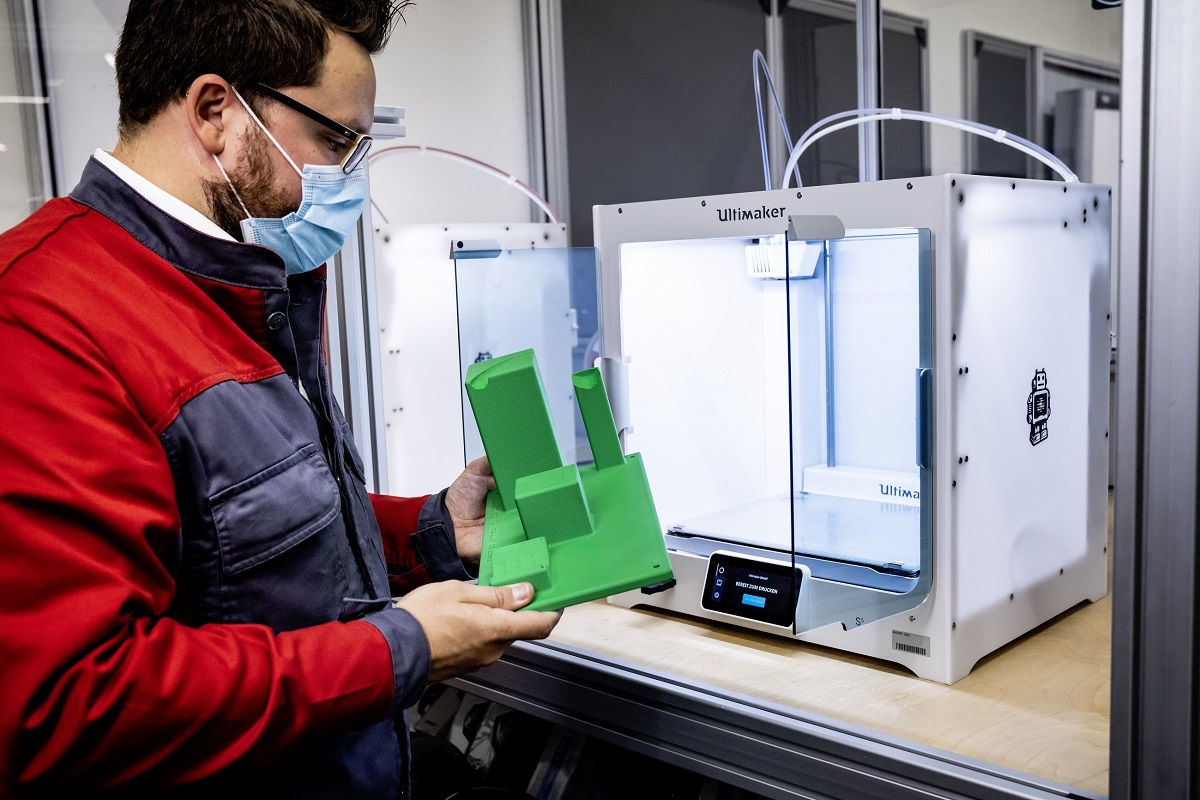

但是生態思維並不僅限於鋁,聚合物塑料也可回收。在當前的試驗項目中,將來自A6和A7組件的聚合物廢料進行均勻分類、切碎,然後加工成特殊纖維。然後,這些細絲在3D列印機中獲得再利用。廠內3D列印團隊專門從事各種組裝輔助的特殊工具,這些組裝輔助工具完全根據員工的需求量身定制。這些輔助工具中有100多種用於生產e-tron GT。

系統地節省資源

閉環並不是節省原物料的唯一方法。e-tron GT是Audi第一款無需使用任何物理原型的量產車。使用虛擬實境應用程式軟體對所有裝配順序進行了虛擬測試,現已成功用於批量生產中。使用新的虛擬方式,還可運用在一些用於運輸敏感零件的特殊容器而無須先製作原型,這樣既節省了金屬。

並且還節省了紙張使用,車身生產線和組裝生產線,包含了部件的包裝已經基本上沒有紙了。新項目(無需傳統的書面記錄,改以維護應用程式取代)也可以節省紙張。物流部門目前正在測試數位標籤:電子標籤將用零件容器代替以往貨架上的紙製貼紙。這些不僅非常節能,而且在發生變化時也可以輕鬆地重新編程。與傳統的一次性標籤相比,這也是一個關鍵優勢。

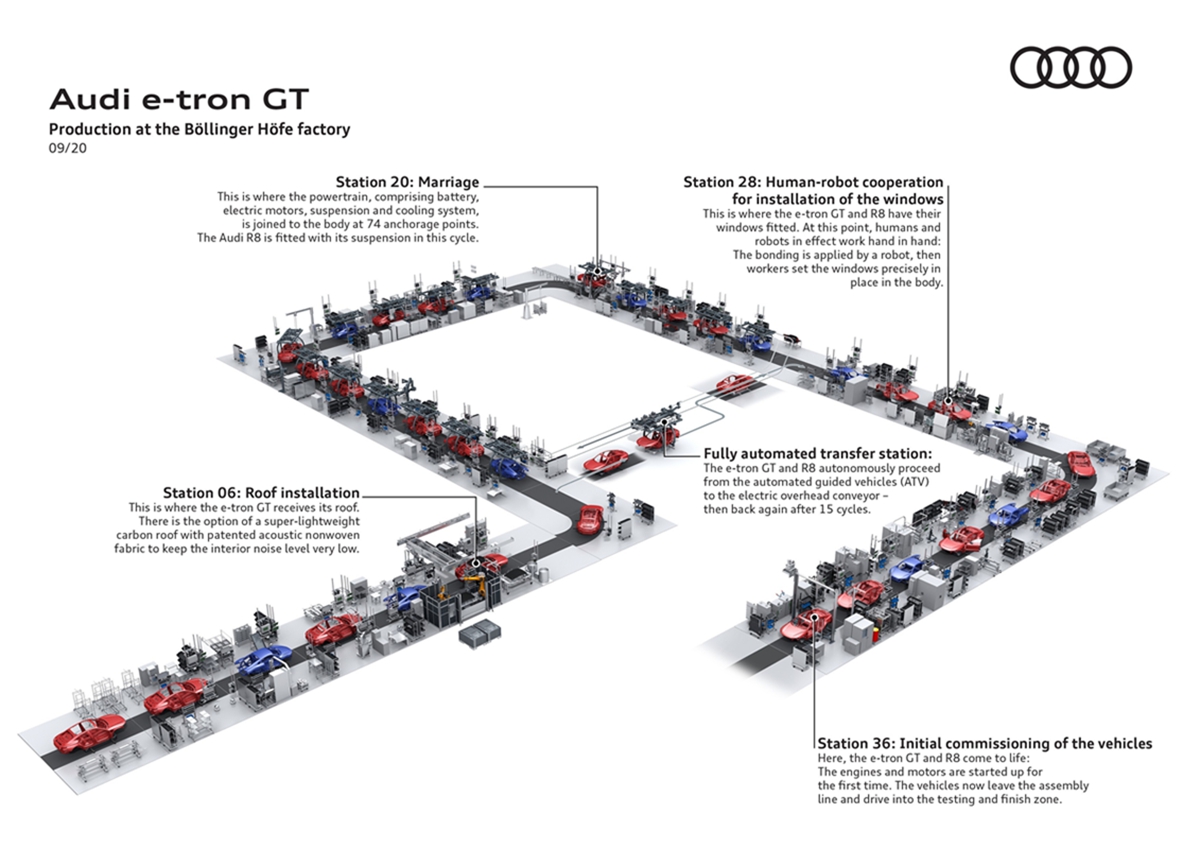

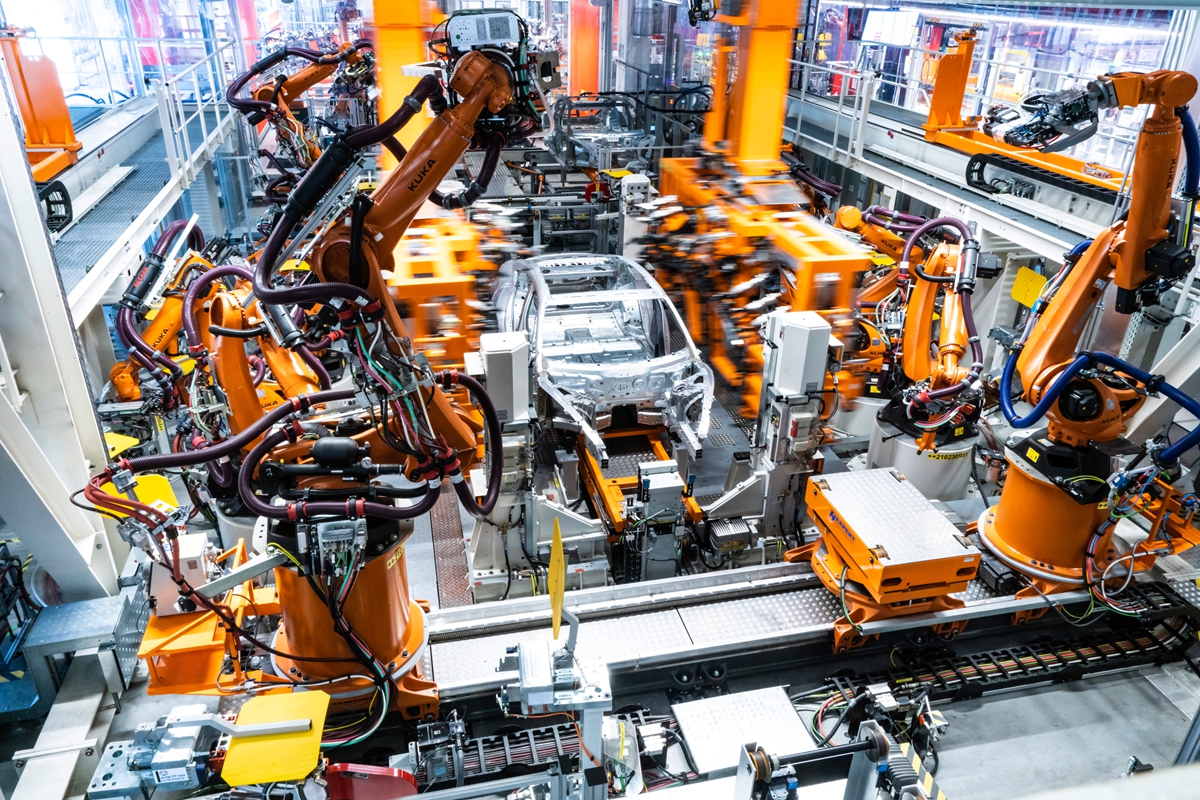

精巧工廠與精準工藝的完美融合

高品質、高性能和對細節的熱情一直是該廠的特色。自2014年以來,R8一直在這裡製造。這是Audi Neckarsulm廠的一部分,具有跑車工藝規模的生產設施,並於2019年進行了擴展、升級和重新組裝,以整合e-tron GT的生產。這裡製造了有史以來最強大和最快的兩種Audi量產車型。在一條裝配線上生產兩輛技術層面完全不同的車款,在Audi內部是獨一無二的,e-tron GT將在2021年年初全球首發,而後客戶將能夠開始訂購。