BMW集團生產集成和試點工廠高級副總裁Daniel Schäfer表示,「我們的目標是將越來越多的3D列印方法工業化以用於汽車生產,並在製造流程鏈中實施新的自動化概念。這將使我們能夠簡化用於批量生產的組件製造,並加快開發速度。同時,我們正在與車輛開發、零部件生產、採購和供應商網絡,以及集團的其他各個領域進行合作,以系統地集成該技術並有效地利用它。」

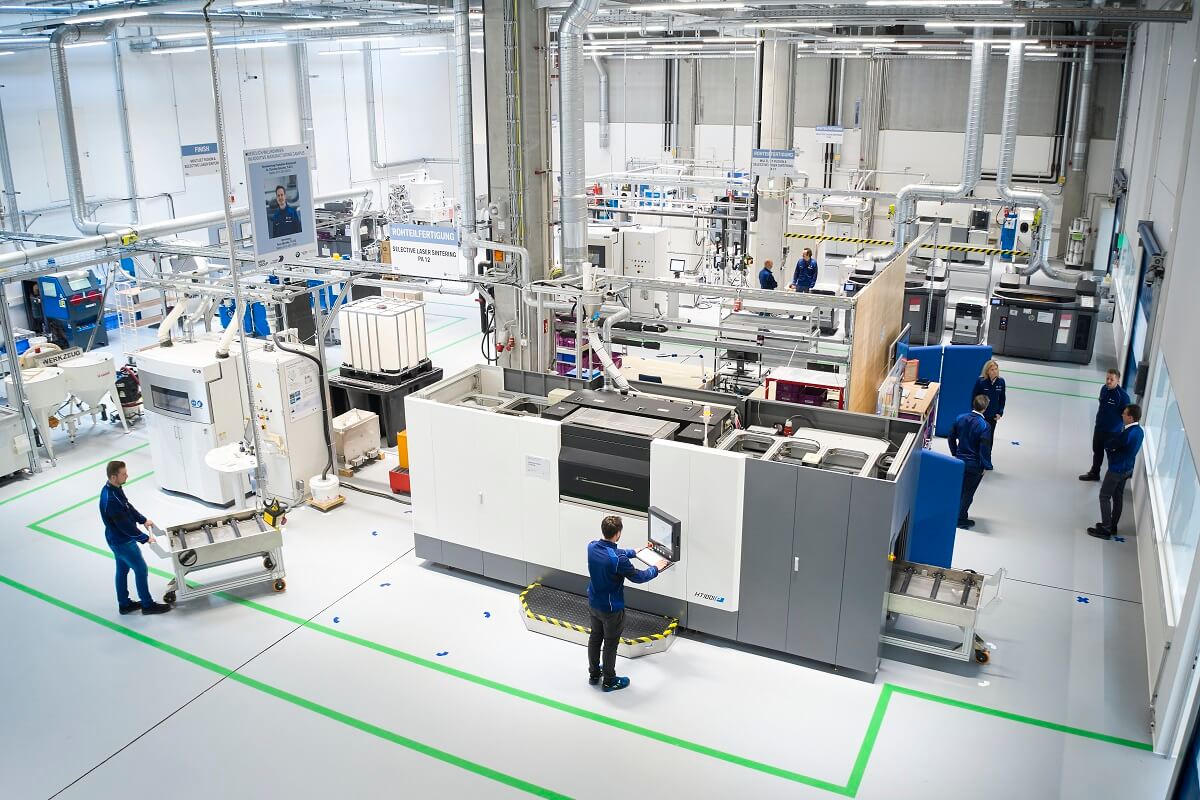

然而在2019年,BMW集團透過增材製造就已生產了約30萬個零件。增材製造園區目前僱用多達80名員工,並運營著約50種與金屬和塑料一起應用的工業系統。另外還有50個系統正在全球各生產基地現場運行著。

透過與領先的製造商和大學建立長期合作關係,以及成功地尋找業界新手,可以獲得最新技術。早在2016年,BMW集團的風險投資部門(BMW i Ventures)投資了位於矽谷的Carbon公司,其數位光合成技術(DLS,Digital Light Synthesis)在平面工藝方面取得了突破,它使用平面投光器實現了快速的零件生產。

2017年,BMW集團進一步投資了Desktop Metal,這是一家專門從事金屬零件增材製造並開發創新的高生產率製造程序的初創公司,與Desktop Metal的緊密合作目前仍在繼續。同年,BMW i Ventures投資了美國初創公司Xometry,這是全球領先的按需製造平台。Xometry憑藉其廣泛的製造公司網絡(專注於3D列印等相關領域),可以快速獲得組件相關數據。

最新的投資則是德國初創公司ELISE,它使工程師能夠生產包含零件所有技術要求的DNA數據,從負載要求、製造限製到成本和潛在的優化參數。然後,ELISE使用此DNA和已建立的開發工具來自動生成最佳組件。

研究和開發前的增材製造

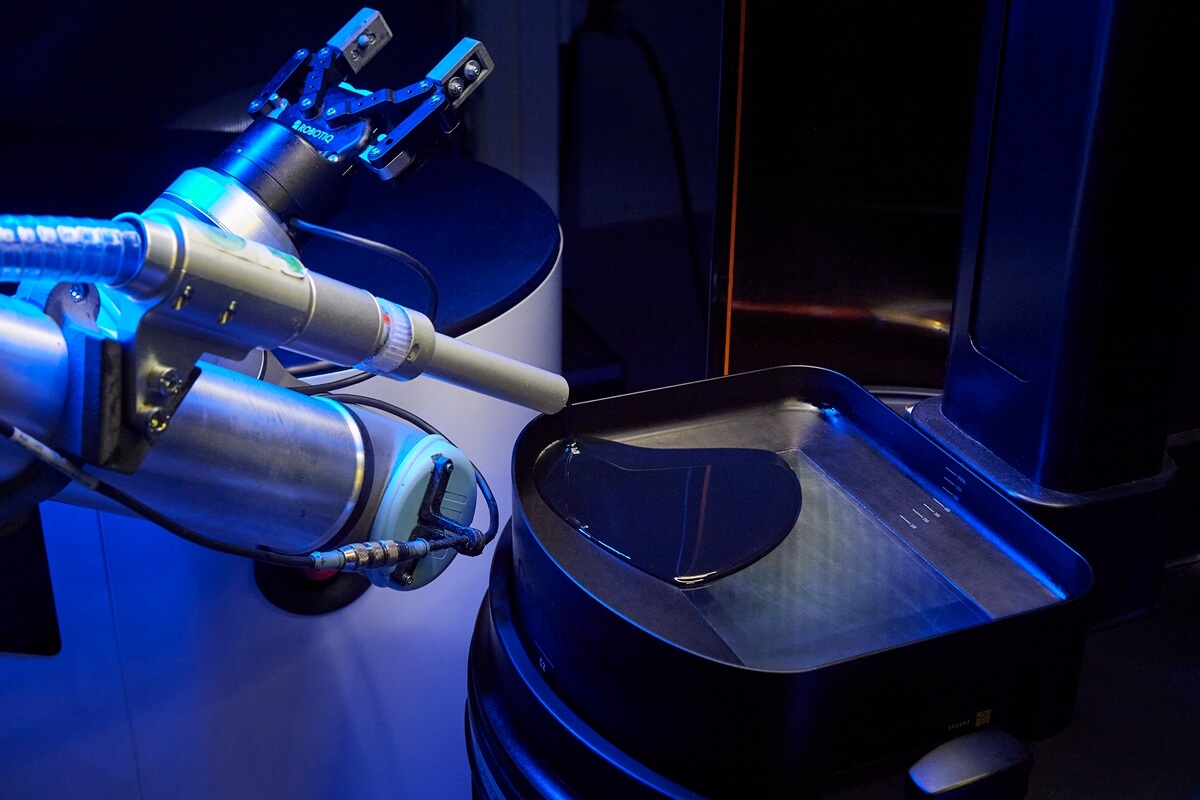

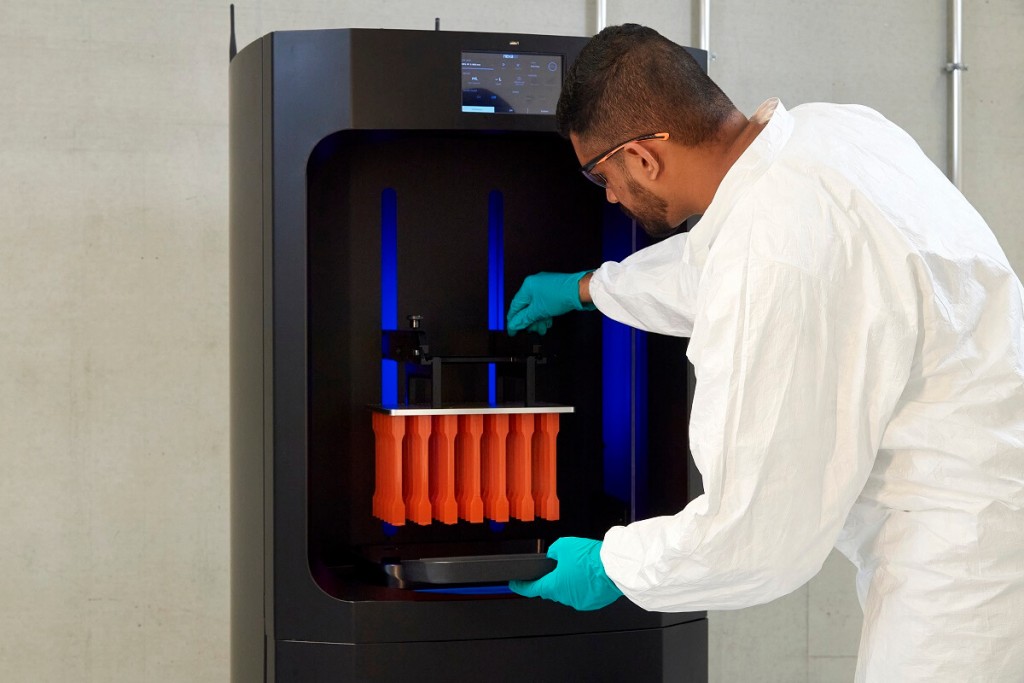

增材製造園區的預開發部門優化了新技術和材料,主要重點是使以前需要大量人工工作的流程鏈自動化,從而使3D列印更經濟、更可行,可長期用於自動化生產。

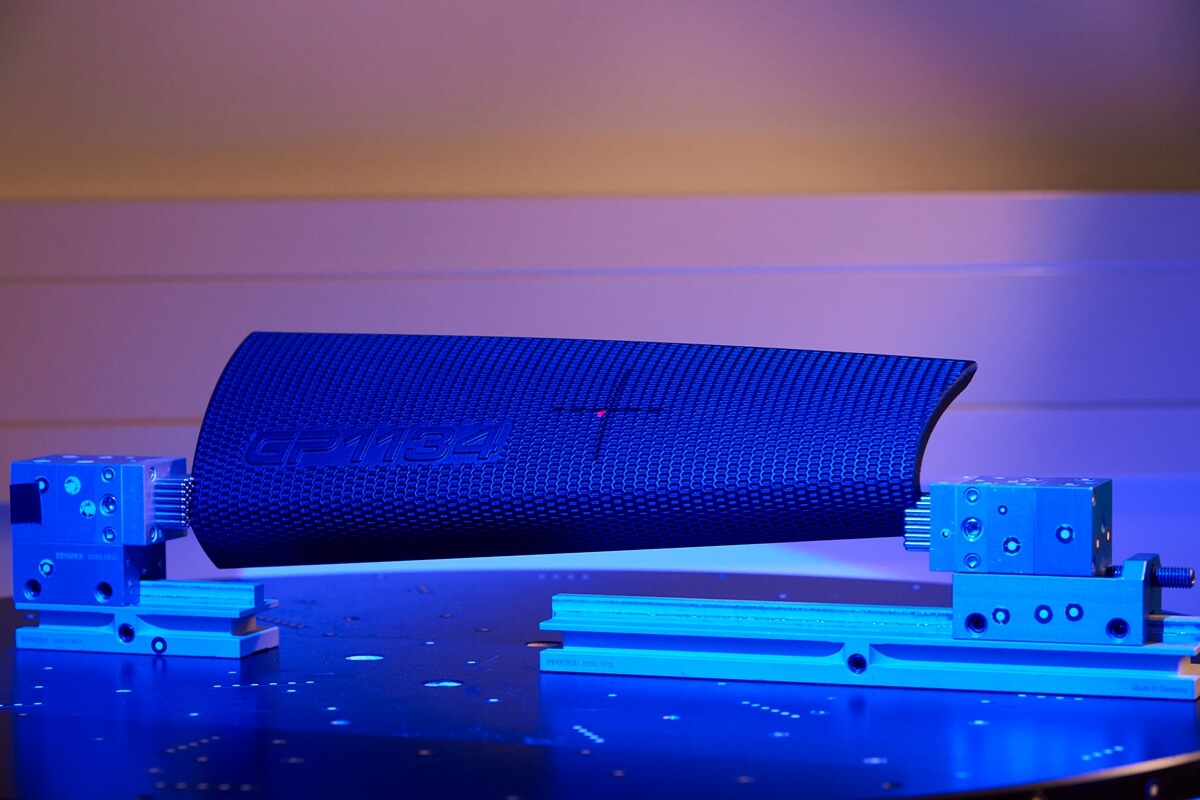

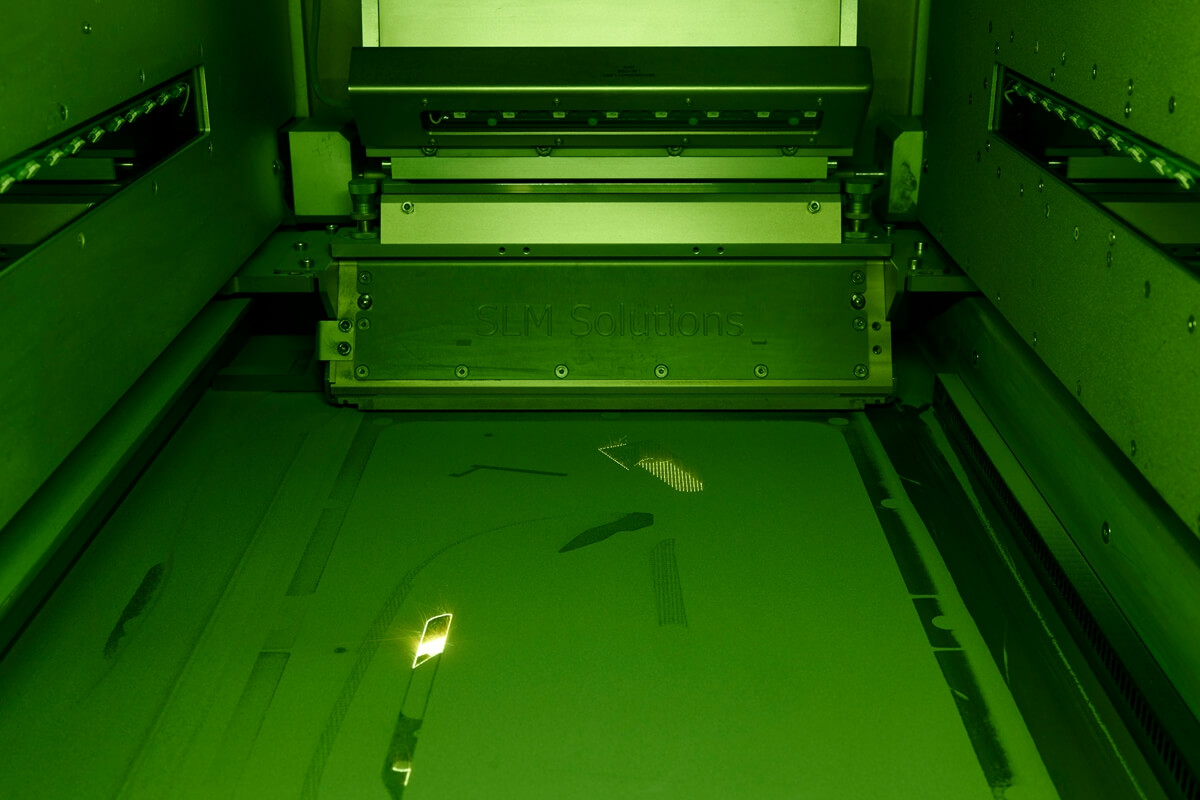

在開發用於工業規模的3D列印過程時,研究項目尤為重要。例如,由德國教育和研究部支持的汽車批量生產增材製造的工業化和數位化的IDAM項目。借助此項目,BMW集團及其12個項目合作夥伴正在將增材製造集成到汽車批量生產環境中。

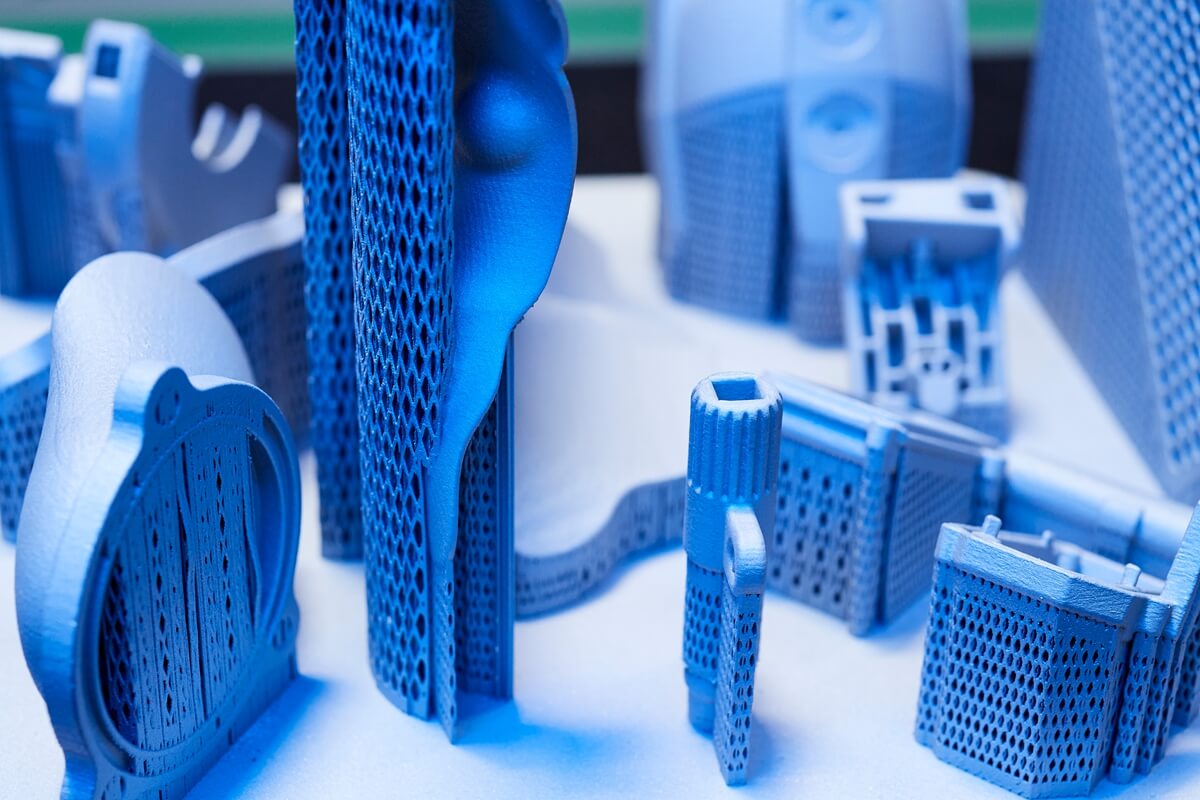

在增材製造園區,正在建立一條生產線,該生產線可以復制整個過程鏈,從數位生產的準備到零件的製造和返工。IDAM小組現在正在針對系列的特定要求進行準備,包含個性化組件和備件…等相關生產。生產目標確認了這項協作項目作為燈塔項目的地位:預計每年的總產量至少為50,000個系列零件,其中10,000多個零件和備件的生產品質很高,從而使BMW集團能夠幫助加強德國成為3D列印先驅者的角色。

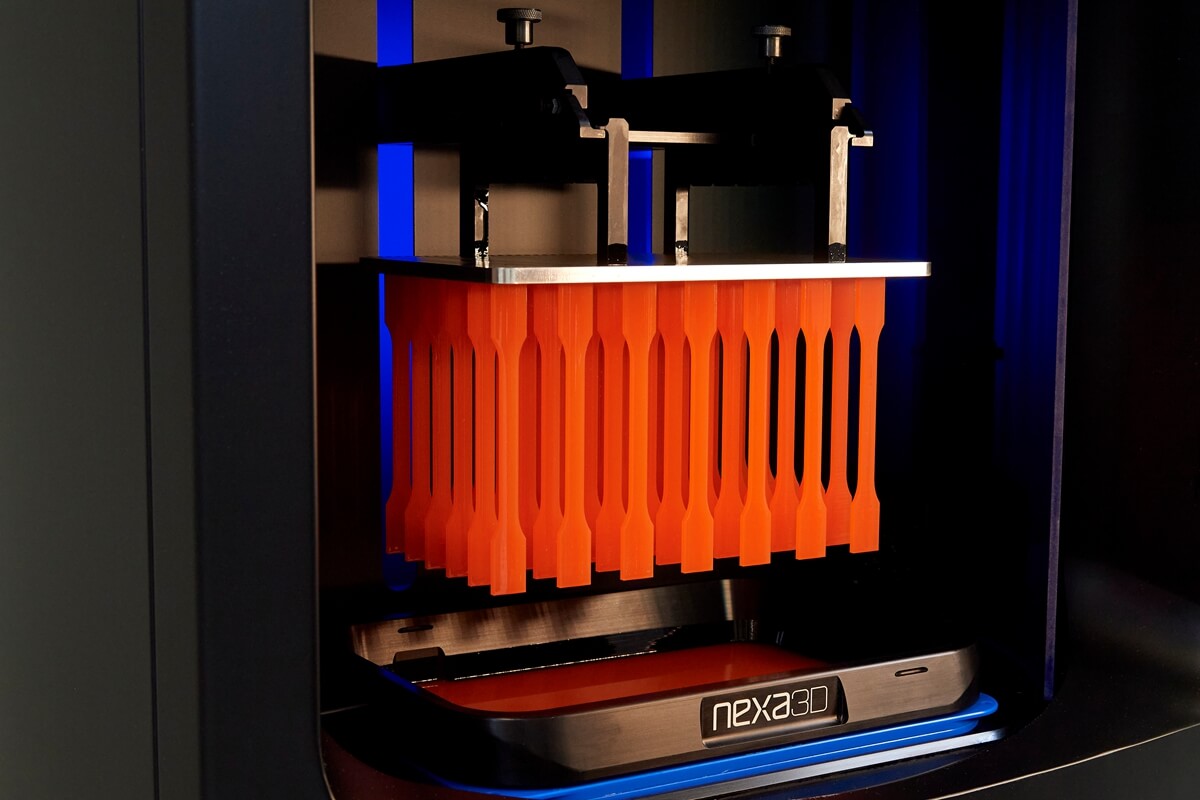

增材製造園區也為塑料零件的批量生產做出了重要貢獻。在POLYLINE項目中,重點是諸如數位鏈接流程步驟,以及為整個流程鏈開發一致的品質保證方法之類的方面。

增材製造園區將為該項目的15個合作夥伴組成的聯盟提供背景,以開發和測試面向未來完全鏈接的塑料組件自動化生產線。該項目的發展有望幫助降低多達50%的製造成本,為批量生產做出重要貢獻。此外,集成的品質保證方法將提高技術的穩定性,並使製造更具環保可持續性。

批量生產中的應用

BMW集團早在1991年就開始為概念車進行原型零件的增材製造。到2010年,則逐步推出塑料和金屬基的相關工藝,並以小批量生產DTM賽車中的水泵輪…等產品。而從2012年開始進行市售車款更廣泛的批量生產應用,包括Rolls-Royce Phantom、BMW i8 Roadster(2017)和MINI John Cooper Works GP(2020)的一系列組件,其中包含不少於四個的3D列印組件均作為標準組件。

甚至於2019年初推出以隕石打造部分飾件,全球僅有一輛的M850i xDrive Night Sky,還使用3D列印技術製作了可減重30%的鋁合金煞車卡鉗。另外,最新搭載於X3 M / X4 M的S58六缸渦輪增壓引擎,還首度以3D列印技術打造了汽缸頭主體,而創造出有史以來動力輸出最大,並且突破500匹的六缸引擎。

延伸閱讀:短短十年,BMW集團已大量將3D列印技術運用於市售車上了