傳統的複合材料生產方法涉及昂貴的材料和漫長的加工時間而有特別高昂的製造成本,並且還具有相對較高的廢品率(通常約為30%),再加上從預浸漬的切割中不容易回收碳纖維,以及在產品壽命結束時也很難回收。因此在汽車領域,採用傳統複合技術生產的CFRP車身結構,雖然通常比鋼製結構輕約60%,但成本卻約為20倍。WAE的新技術正是為了解決此難題所研發。

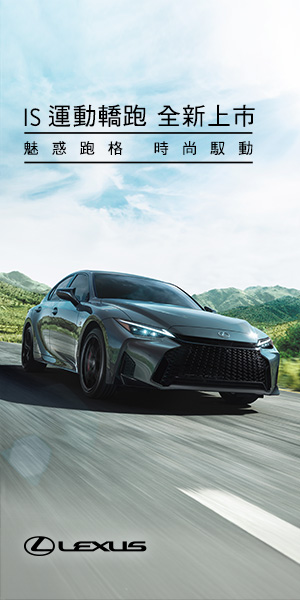

新的兩項技術被稱為223和Racetrak,其不僅只是製造方式的創新,還可以解決CFRP材料的回收再利用的問題,以及其卓越的材質特性可以新方法整合到車輛設計和各領域的製造之中,其中也包含了純電動車、鐵路車廂以及風力發電渦輪葉片…等等。

WAE將這兩項技術應用在全新的FW-EVX電動車平台之中,這平台最先起源於Jaguar CX-75油電混合動力概念超跑,之後也運用到Formula E電動賽車,預計2019年底將會正式量產的Aston Martin RapidE也將運用此平台作為電池架構的基礎。

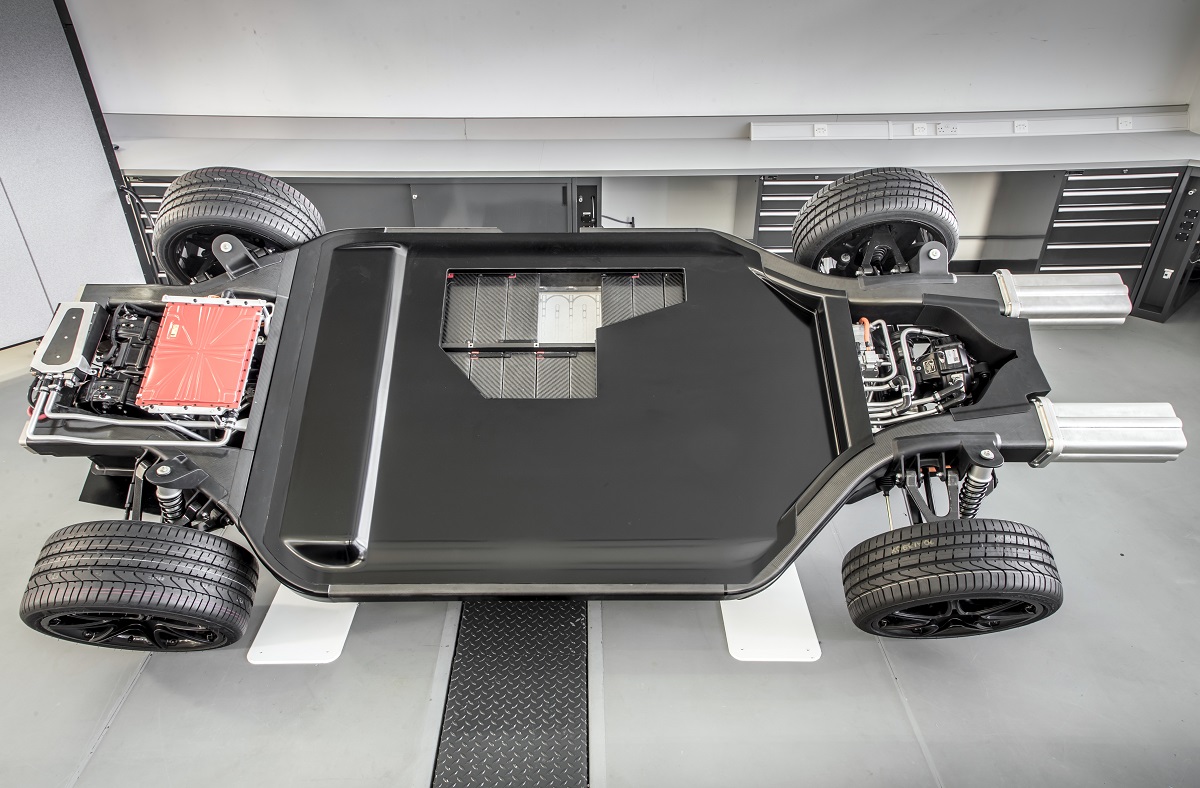

WAE的FW-EVX電動車平台重量約為800公斤,軸距約為2800毫米。其中特別之處還有:沒有額外提供散熱器,而是倚靠車頭兩個引風管將撞風氣流導入,提供電池組液/氣冷卻系統散熱,亦可為整體車重的輕量化以及下壓力做出貢獻。另外,電池僅有與馬達連結,而控制系統採用無線連結,因此也可省下線組的重量。

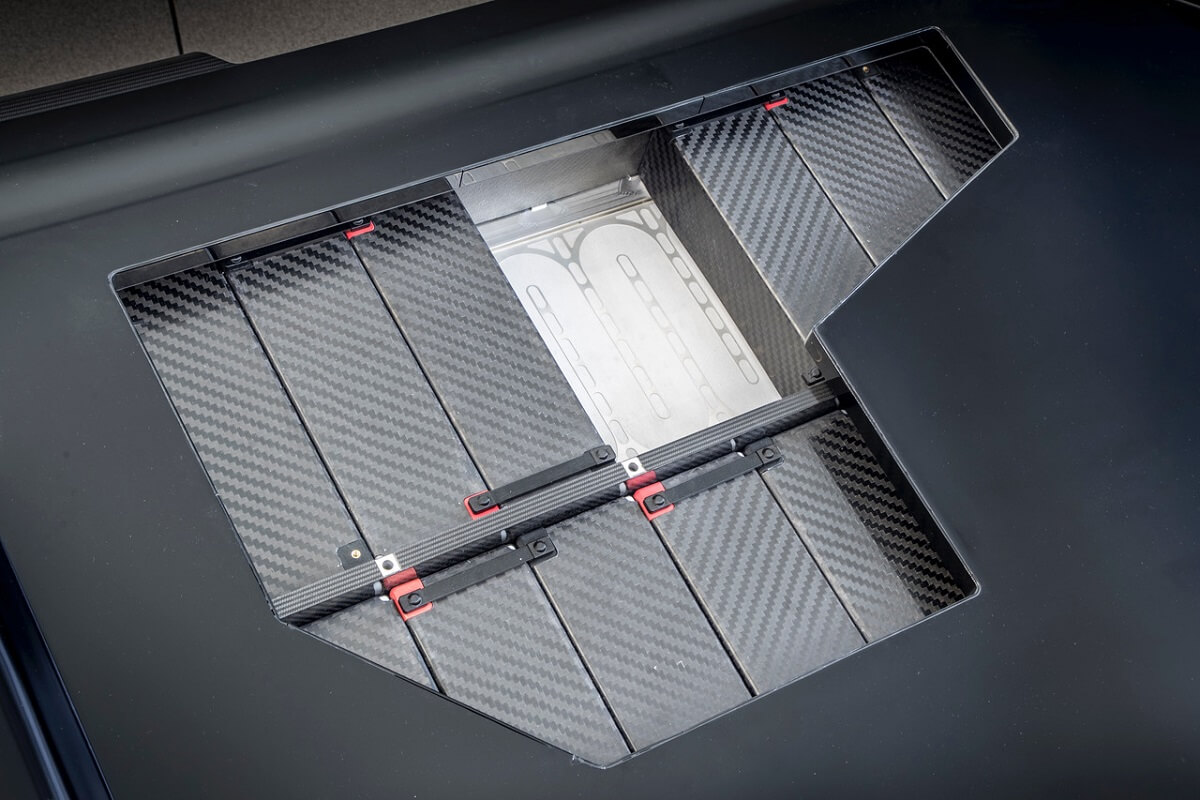

223和Racetrak技術製程與3D列印雷同,也就是一種將2D型式的材料創建3D複合結構的高效方法。因此可以製作成封閉的中空箱型結構,以作為容器將電池包覆其中,並且也會是一個強度相當大的單核結構。

223

此種方式可以大幅減少製造時間,例如:一般純金屬架構的車身結構可能要以600個不同的工具、四種不同壓制程序,經過300次壓製而成,然而223的製程可以減少到大約50次,並且都在同一機台上,大幅減少了模具的開發支出。與同等的鋁合金結構相比,可以節省約25~30% 的重量。當然,如果使用玻璃纖維,那製造成本還可以更低,並且還可選擇不同種類樹脂,以改變提高韌性和耐熱性。

FW-EVX電池組的冷卻管道外層包覆223技術製作的碳纖維殼體,而能夠提供更好的強度。

由於製作過程是將未浸漬樹脂「乾燥」的編織纖維平板,修剪成接近的形狀才開始堆疊,因此對於電動車電池而言,還可在形成完整3D結構之前,可以安插許多其他元件,例如:放置印刷電路、吸音抑震材質,或者與能量吸收相關的材料…等等。然後,再使用自動化工藝應用矩陣,其可允許在整個零件的任一處,指定任何樹脂的成分,從而使整個部件的韌性和導熱係數…等特性依需要來進行變化。最後再進行三分鐘左右的高溫壓製即可完成。

另外,更由於是以乾燥的纖維平板進行預成形切割,所切下來的邊料也比傳統預浸漬方式更容易回收(需用熱解或化學分解將樹脂分離),整套製程既省材料成本,亦減少了製作時間。WAE估計此種纖維沉積速率可高達每小時500公斤,比傳統的航空等級製法快50倍左右。更由於製作機台簡單,所以可有很高的自由度應用在國防工業上:將好運送的扁平材料運往目的地,直接在當地快速生產所需產品。

FW-EVX電力儲存系統包含了38個電池模組,其使用了輕量的LG袋式電池,封裝在發泡聚合物結構中,以保護免受震動,同時還起到隔熱作用。每個模組包含了10個袋式電池,整個裝置的電能存儲總量約為80 kWh。

Racetrak

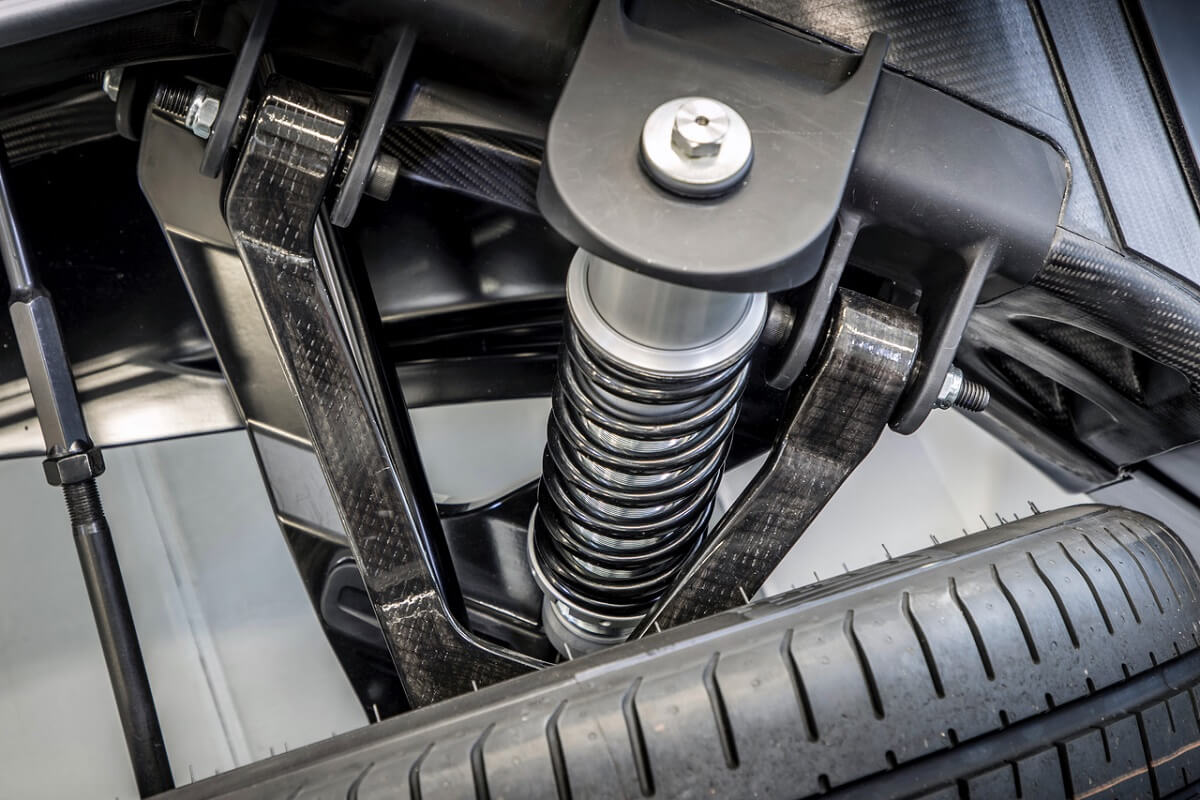

Racetrak的製程用於製作連接兩個或兩個以上點,極高強度的結構件。例如:汽車橫樑、懸吊支臂,或飛機起落架的連接臂…等等。其主要使用單向結構纖維材料製作而成,具有極高的嵌入式強度,再加上高水準的自動化製程,可實現比傳統製程大幅輕量化並且經濟實惠的部件。例如:汽車懸吊的雙A臂支架可比鍛造鋁合金輕40%左右,並且多達80%的材料可來自於報廢的碳複合回收材料。WAE表示,麥肯錫公司 (Mckinsey & Company)最近的一份報告估計此技術製造成本約為每公斤5至7歐元。

Racetrak部件由三個主要部件組成:低成本的核心、無紡布散裝材料、單向碳纖維的環路以及兩側的保護殼,其中保護殼是由纖維片模切製成。單向碳纖維特別適用於提供較高的局部強度時使用,例如:點對點的連結。而編織的保護殼則增加了整個元件的負載分佈,並提高了強度和損傷容忍度。

其採用自動化單向環路機器人纏繞製程的方式,可創建精確、可重複的定制纖維放置。然後將這種增強的材料預製件放置工業壓力機中,抽真空、樹脂注入加熱模具,施加壓力即可完成。整個製程目前大約只需120秒就可搞定,因此使用此技術的工具機台每年可生產超過50萬個零件。同樣地,Racetrak也可使用低成本的纖維材質來製作,例如:使用玻璃纖維加入不同樹脂基體,來提供額外的特性(選用PU聚氨酯增加強度以及耐紫外線能力、酚醛樹脂則可提高對高溫的耐受性)。

Williams高級工程技術總監Paul McNamara還提到,使用223和Racetrak技術製作的FW-EVX電動車平台,所打造出來的車輛與差不多大小的BMW M4以及Tesla Model S相比,車重約1,750公斤,比M4重;但卻比Model S輕了約400公斤。

延伸閱讀:Aston Martin首款純電車款Rapide E正式亮相!