輕量化結構變得越來越重要,因為安全技術、電子設備和日益增長的舒適性要求往往會增加車輛的重量。此外,全球正在經歷向電動車的持續轉變,電動車通常比內燃機汽車重。為了減輕其他部位的重量,大多數情況下,內部會使用塑膠聚丙烯(Polypropylene,簡稱PP)。PP相對便宜,易於加工,而且回收效果也相對較好。但它有缺點,即剛性和耐熱性不佳,因此通常會添加玻璃纖維來改善。這種玻璃纖維增強塑膠稱為PP-GFx。Porsche車款的許多部件都是由它製成的。

Porsche Engineering車身系統開發專家項目經理Michael Johann先生對輕質結構這個話題很著迷。他與團隊一起開發了批量生產的塑膠部件,例如:用於Porsche Cayenne的車頂襯裡以及柱子和車門的裝飾。他和他的同事們不斷評估可用於結合最大強度和最小重量的新設計原則。這導致了TABASKO的誕生,其名稱來自德語,意為「基於膠帶的碳纖維輕質結構」。這種玻璃纖維增強塑膠稱為PP-GFx。

Porsche汽車的許多部件都是由它製成的。Johann 先生對輕質結構這個話題很著迷。他與Porsche Engineering集團的團隊一起開發了批量生產的塑膠部件,例如:用於Porsche Cayenne的車頂襯裡以及柱子和車門的裝飾。他和他的同事們不斷評估可用於結合最大強度和最小重量的新設計原則。這導致了TABASKO的誕生。Michael Johann的願景是以更輕的重量獲得更好的材料性能。碳纖維是考慮的材料,因為它的纖維幾乎由純碳製成,與鋼一樣堅固,但重量減輕了80%。但是,這種材料非常昂貴。它嵌入聚丙烯薄膜中,成為一種非凡的材料:碳纖維帶,開闢了全新的可能性。

Johann先生的假設是,如果用幾條連續的碳纖維帶加固現在使用的PP,可以在不失去穩定性的情況下減小部件的壁厚。所需PP-GFx數量的減少可以抵消碳的額外成本。計算證明他的假設是正確的,為了說明工作原理,Johann先生將碳纖維帶熨燙到PPGFx試件上,並以木槌為重物進行了第一次彎曲測試。這個想法通過了第一次粗略的測試。

下一步,Johann開始尋找合作夥伴來實施他的想法。他受益於Porsche Engineering和Porsche AG的密切合作:材料專家Frank Häusler正是合適的聯繫人,並且對這個概念感到滿意。Häusler的辦公桌上擺滿了許多想法,他的任務是評估它們可能進行批量生產的潛力。

Häusler說,「不幸的是,大多數提案都不能滿足我們的要求,在這種情況下,情況有所不同:這個概念給人留下了成熟的印象。這是經過深思熟慮的,有數據支援,而且是合理的。」

Johann和Häusler得到了Porsche AG戰略產品和工藝設計生產開發輕量化結構項目經理Hubert Stadtfeld博士的支援,他也贊助了該概念。為了獲得原型實施和驗證這一概念的預算,生產部門註冊了一個創新專案。

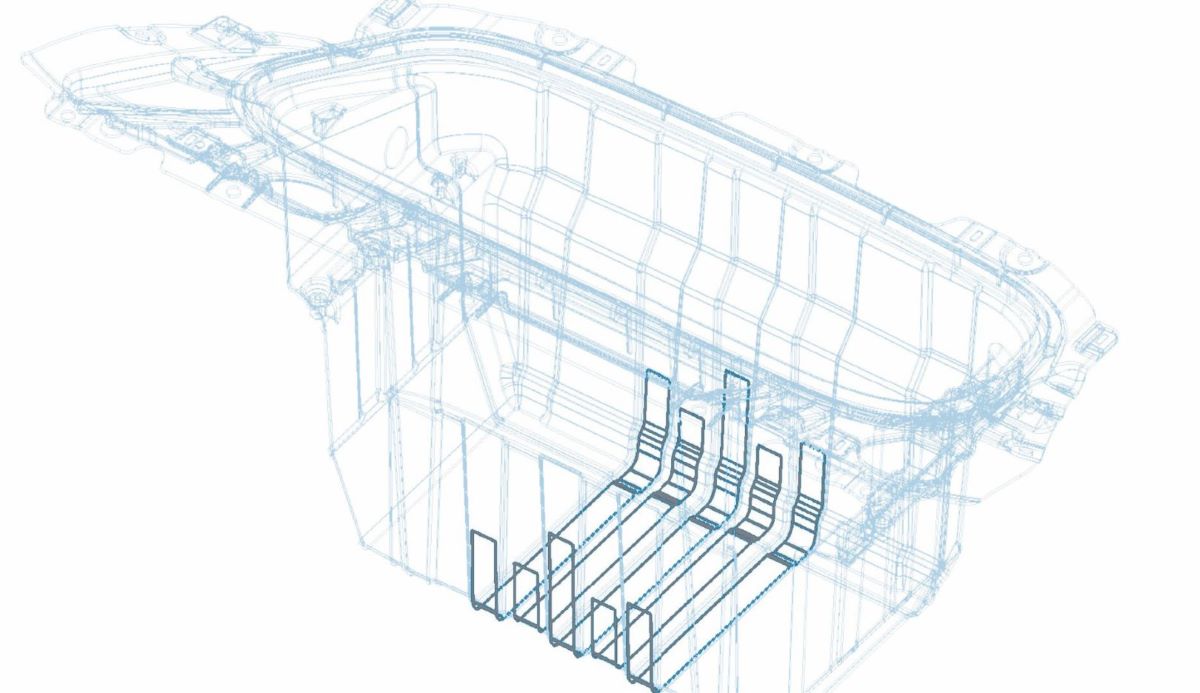

為了測試TABASKO的特性,開發人員使用新材料構建了Taycan行李托盤。

成功的原型測試

為了尋找適合原型的元件,開發人員發現了PorscheTaycan的行李托盤適合。它由玻璃纖維增強塑膠製成,採用注塑成型工藝製造。此元件比較大,長65公分,寬120公分,高5公分。

Johann解釋說,「如果對大型元件的測試成功,那麼結果也可以應用於較小的元件。」

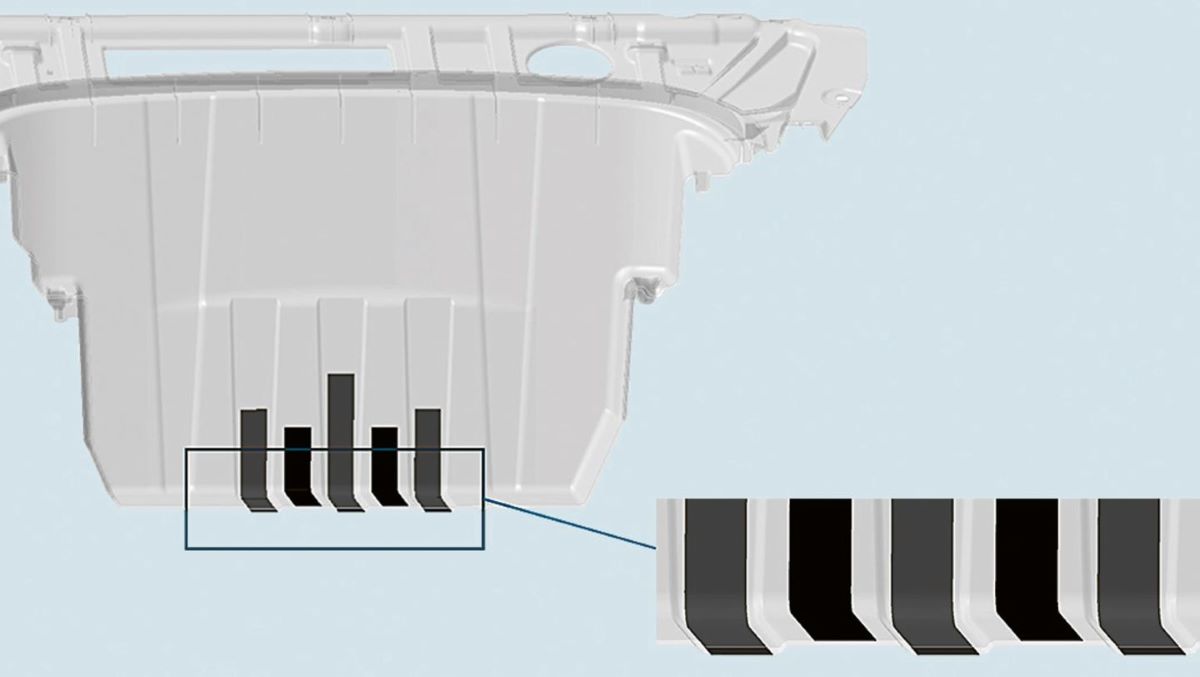

TABASKO現在必須在專業條件下證明自己:Häusler和Johann生產了一個由1.8毫米厚的PP-GFx製成的行李托盤,並用0.2毫米薄的碳纖維帶加固。其特點是碳的重量百分比總計僅為1%,因為連續纖維正好放置在它們獲得最大效果的點上。

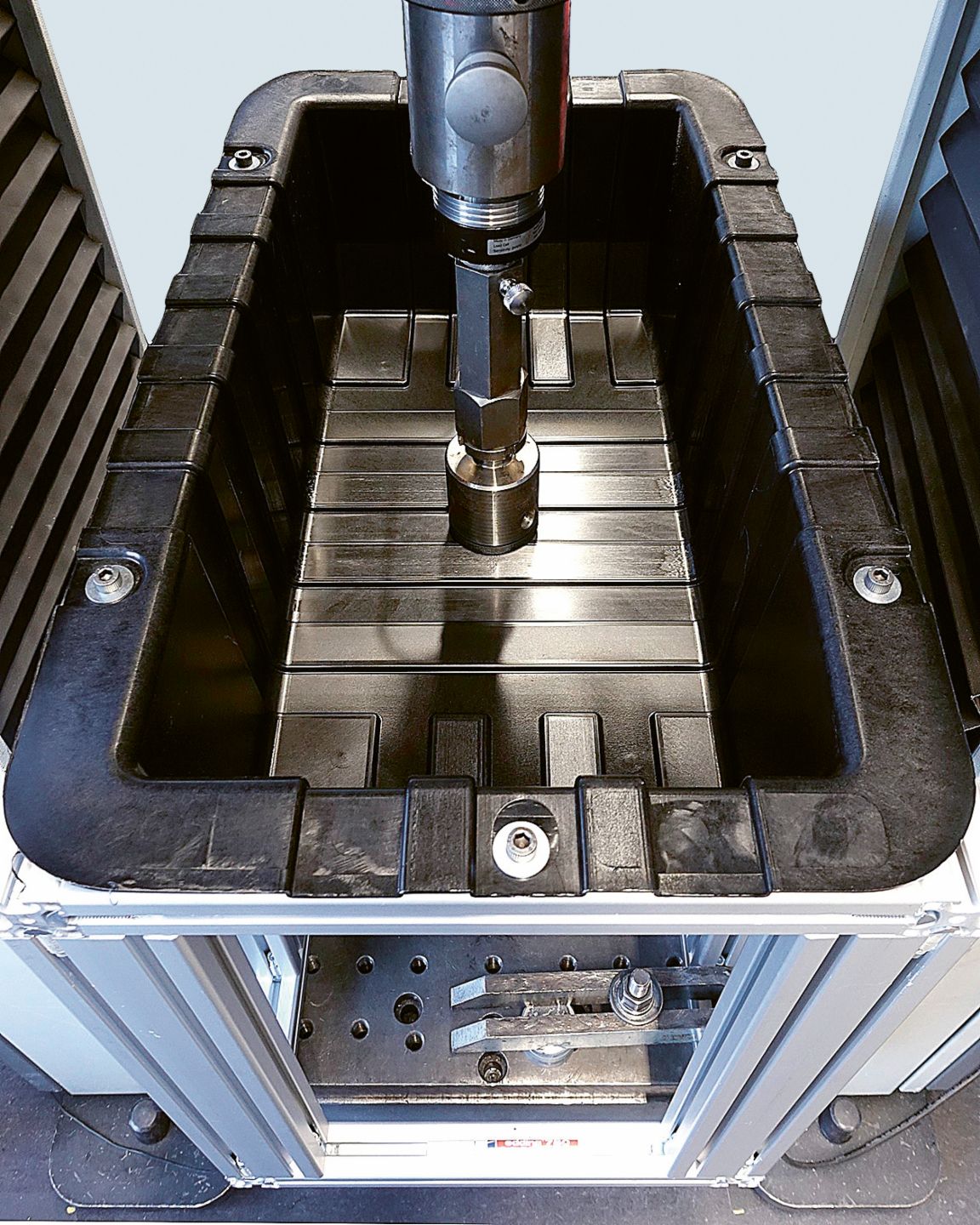

然後對此原型零件進行了三項測試:首先,對當前標準量產的行李托盤和由 TABASKO材料製成的行李托盤進行了對比沖床測試。在此過程中,沖頭從上方以更大的力壓在托盤底部,以測量其彎曲程度。

其結果:對於TABASKO,要實現相同的最大允許撓度,需要高出66%的壓縮力,同時,而此行李托盤比量產的行李托盤輕15%。第二項測試是一系列試驗,包括所謂的四點彎曲測試。為此,開發人員從行李托盤的底面切下矩形條帶。然後將條帶從兩側彎曲,每個條帶在室溫和90攝氏度下彎曲。

衝床測試:試驗機以更大的力將衝頭壓在托盤底部,並測量其彎曲程度。在材料重量方面,TABASKO的性能明顯優於標準量產托盤。

穿過托盤底部的切片:膠帶作為上下皮帶交替放置在元件中,這意味著它們形成一個虛擬的三明治結構。周邊位置的間距可實現高彎曲剛度,同時最大限度地減少膠帶的使用。

Häusler解釋說,「很明顯,膠帶增強樣品的剛度高出2.5到2.8倍。第三次測試確定了衝擊強度。當使用泡沫注射成型時,該測試是合適的,因為它是在製造 TABASKO材料時進行。這樣做會導致泡沫結構,從而導致基材的抗衝擊性受到影響。」測試顯現出,結合拉伸側的膠帶,抗衝擊性大約提高了五倍。TABASKO在這裡也證明了它的優越性。

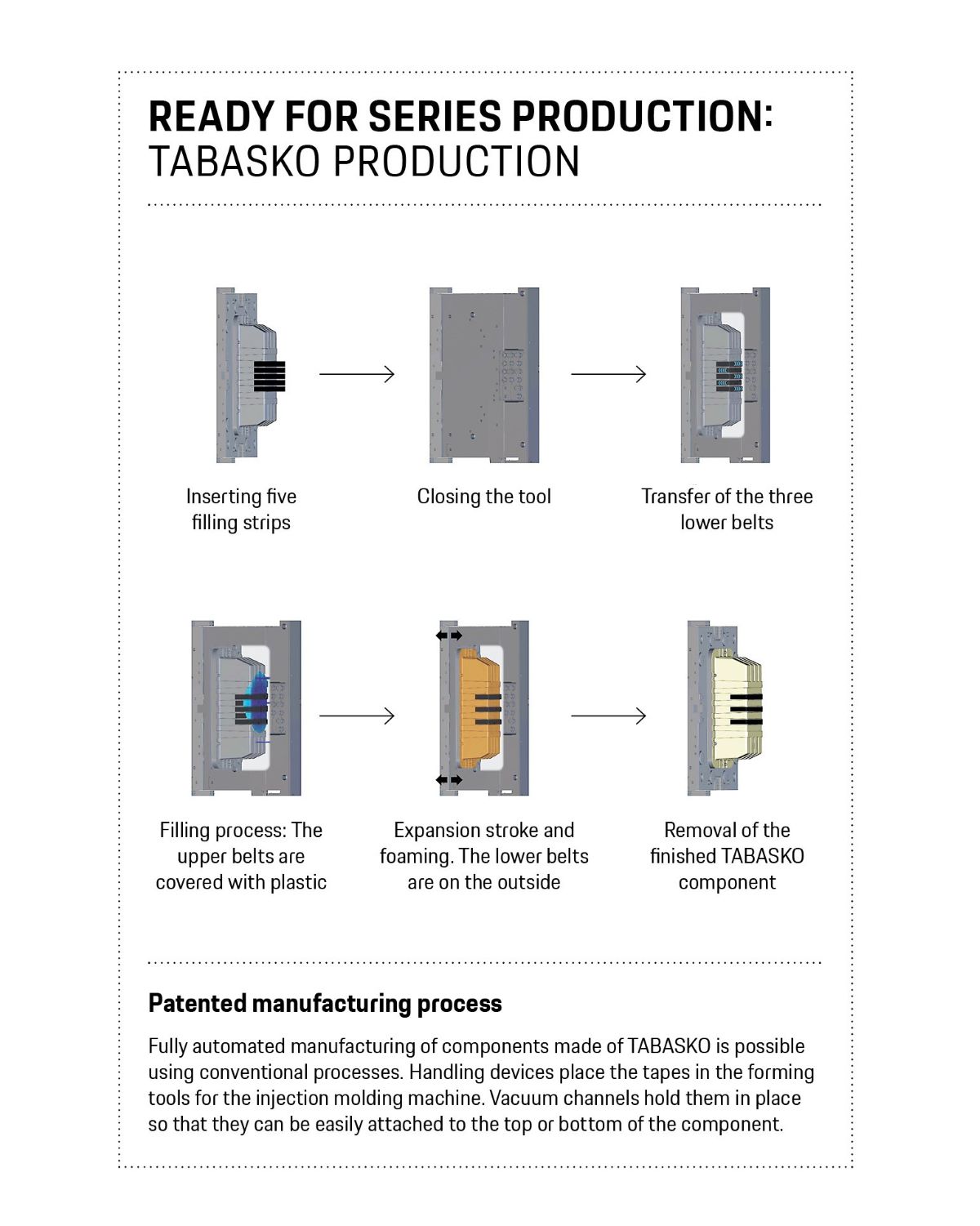

Häusler說,「現在是最重要的一步:轉向批量生產。問題是:與今天的流程相比,要如何以完全自動化的方式每年生產多達80,000個零件且合乎成本?」

Johann、Häusler和Stadtfeld與一家供應商合作,設法開發了一種使用傳統自動化注塑機的生產流程。透過抓取裝置將帶子插入成型工具中,並透過真空通道連接到元件的頂部或底部。原則上不需要新的機器或工藝,這對生產成本非常有利。同時,Porsche已將TABASKO申請了六項專利,涉及材料結構、生產方法、工具技術和批量生產的工藝順序。

此項目證明,藉助TABASKO,零件可以顯著減輕重量,從而節省資源。此外,再生塑膠還適用於零件生產。這很重要,因為根據歐盟的一項立法提案,從2031年起,所有車輛類型都應至少使用25%的消費後可回收(PCR,Post-consumer recycled)材料。回收的PP是從舊管道、傢俱或瓶子中獲得的。然而,這些回收材料並不像原始原材料那樣堅硬,但可以透過相應地增加碳纖維的佔比來補償這種降低的剛度。

TABASKO的一大優勢是,這種性質的改變可以很容易地集成到工業製造過程中。目前,新材料的初步開發已經完成。負責行李托盤的技術部門已經表示有興趣為未來車款進行量產。目前Porsche正在與塑膠供應商進行討論。