每輛純電動Neue Klasse車款都將享受新技術的好處。第一款 Neue Klasse車型將於今年晚些時候在匈牙利的Debrecen工廠投入批量生產。以下是技術亮點:

- 採用高壓電池的Energy Master智慧中央控制單元由BMW集團開發,於Landshut工廠生產於。

- 新的高壓電池概念採用圓柱形電池,有望帶來技術重大飛躍,其包括能量密度的顯著提高、充電速度,以及續航里程。

- BMW集團還展示了其技術開放性的電力驅動系統,即使用不同的電動馬達 類型:SSM和ASM。

- 電動馬達生產的模組化方法使BMW將非凡的靈活性組合在一起。

- BMW集團彙集了整個電動車領域的專業知識,從開發到採購和生產,再到回收。

- BMW集團展示了技術開放性和全面性涵蓋電動車所有領域的專業知識。採用技術開放的方法,同時引領電動車的潮流。

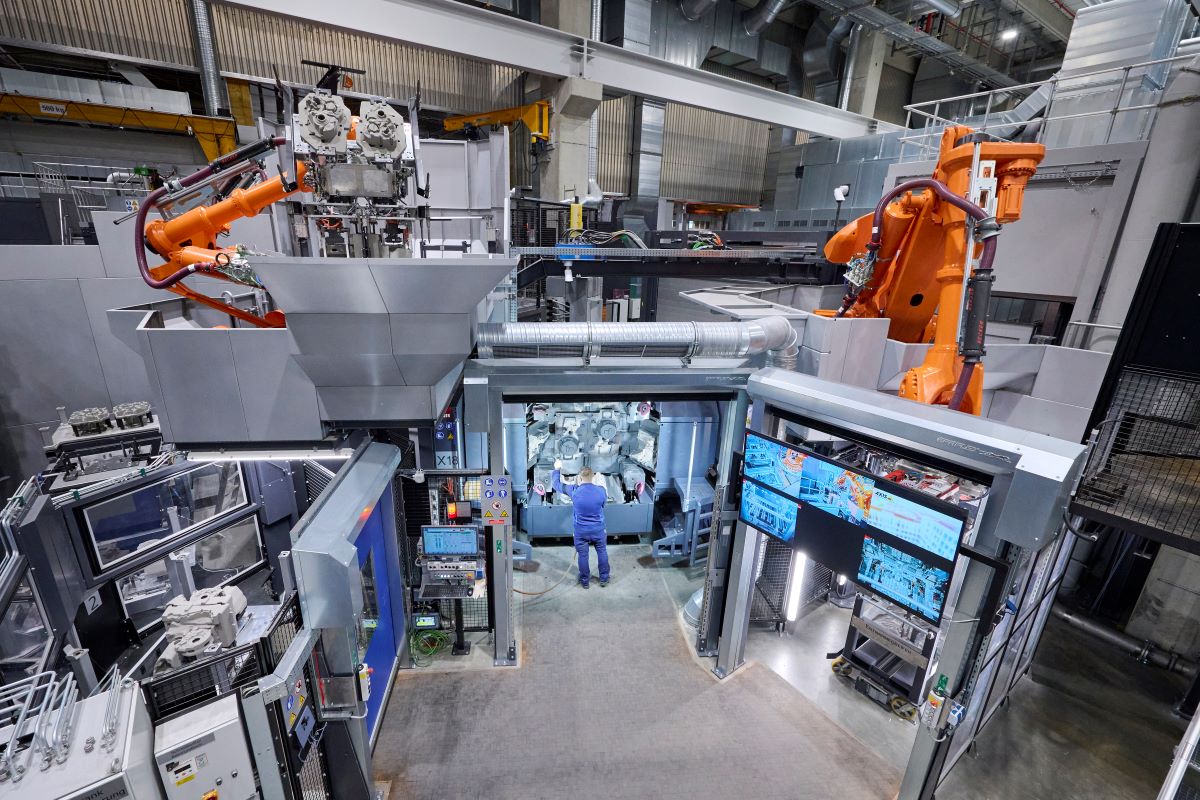

更薄、更快、更遠:Gen6的高壓電池

憑藉全新的第六代BMW eDrive技術(簡稱Gen6),BMW集團正在實現技術飛躍。Gen6高壓電池概念受益於新的800V技術,改進方面包括充電速度提高30%,以及續航里程提高30%,某些車型甚至可實現更高的數字。

Gen6高壓電池從根本上來說是全新的概念,將搭載餘包還M Caes的所有級距車型。其新的、更纖薄的設計使高壓電池能夠集成到各種不同車型中,無論車輛高度如何。高壓電池承擔起結構性的作用元件(pack-to-open-body),新的圓柱形單元將是直接集成到高壓電池中(電芯到電池組)。新的BMW圓柱形電池的能量密度比上一代高了20%。並在已確認雙向充電是Gen6的標準配置。

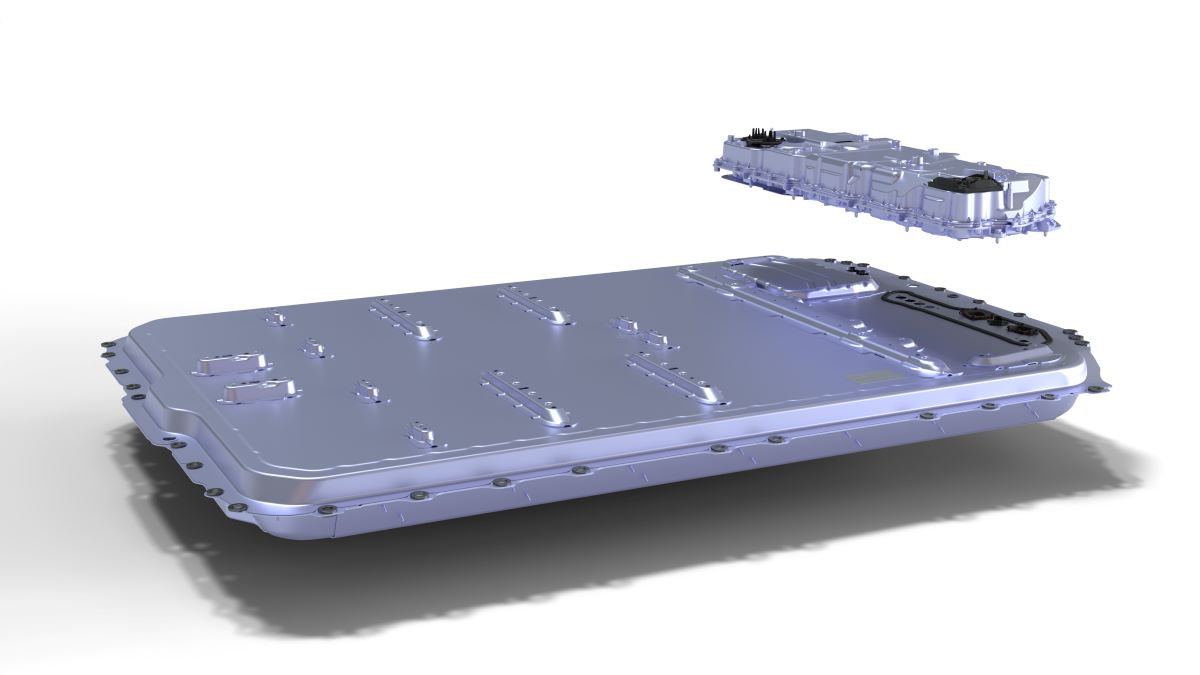

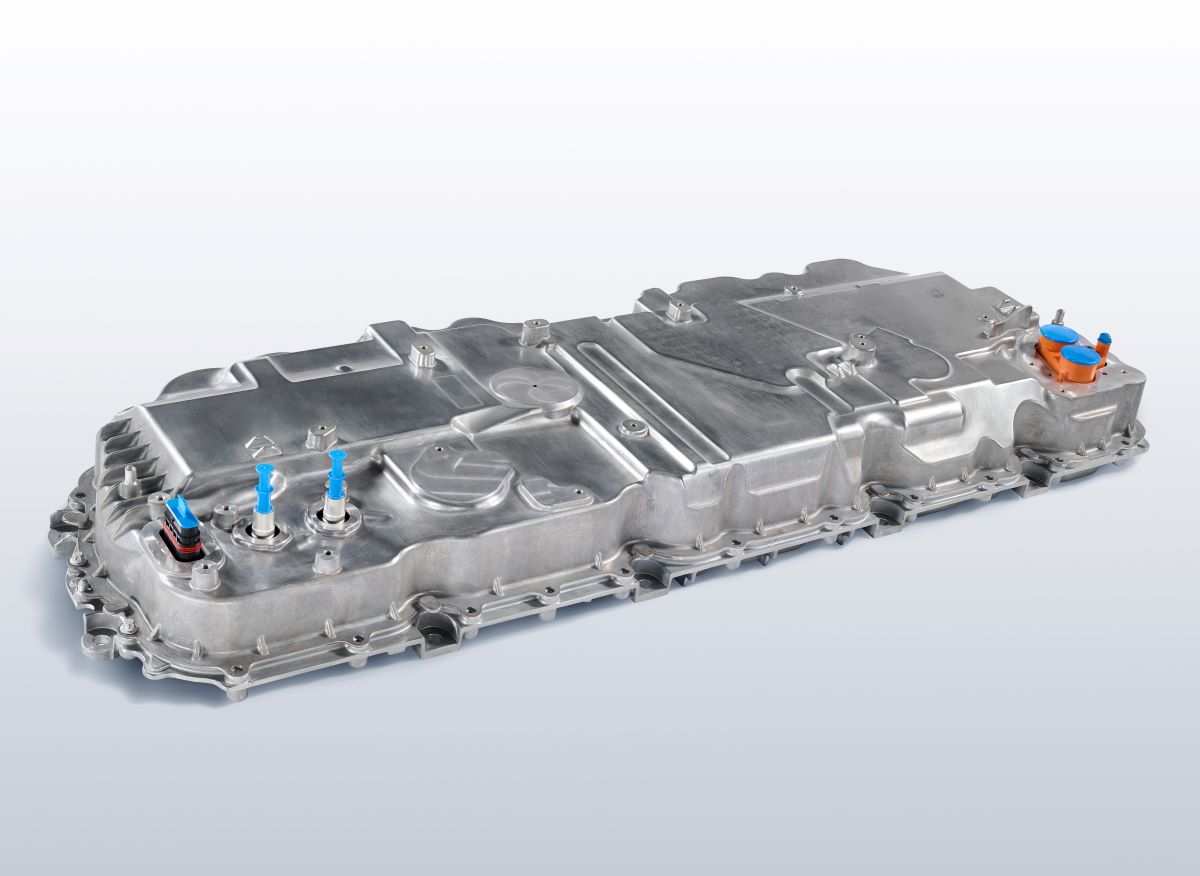

高度智慧的中央控制單元:BMW Energy Master

實現這一技術飛躍的所有要素都一起集中在BMW Energy Master中。這個中央控制單元位於高壓電池上,並提供高壓和低壓電源,以及來自高壓電池的數據。它還控制電動馬達的電源和車輛電氣系統,確保高壓電池安全智慧的運作。BMW集團已經提交了一整套車輛電氣系統系列新專利申請,包括電子保險絲。Energy Master的硬體和軟體完全由BMW集團內部開發,並確保車輛的技術開發和更新可以透過遠端軟體獨立實時實施升級,為客戶提供特別長遠的好處。

Cell-to-pack和Pack-to-open-body

Gen6高壓電池的生產遵循此兩項原則。Cell-to-pack涉及定位圓柱形單元,其由根據BMW集團規範的供應商,直接包裝入高壓電池的外殼,無需中間步驟。Pack-to-open-body是指高壓電池作為結構件的開放性新車輛架構。

高壓電池組裝的「Local for local」方法和供應商網路

為了滿足Gen6的生產需求,BMW集團已就五電芯工廠以及各種合作夥伴合作達成合同協定,其遍佈歐洲、中國和美國。Neue Klasse的高壓電池組裝製造由五個BMW集團的新生產設施負責,包含了德國德布勒森的Irlbach-Straßkirchen(下巴伐利亞州)、匈牙利的Debrecen、中國瀋陽、墨西哥的San Luis Potosí和Woodruff,以及美國的斯帕坦堡(Spartanburg)。這種方法即使在不可預見的政治和經濟事件的意外發生,也能確保全球供應的運作。

在高壓電池開始全球進行批量生產之前,生產工藝將得到開發和試生產,電池會經過全面測試。另外,Energy Master的生產將在Landshut工廠進行,然後將提供所有高壓電池元件至世界各地的工廠組裝。而第六代BMW eDrive技術的電動馬達會在奧地利Steyr工廠生產,同時也是電力驅動系統和熱管理開發中心的所在地。

BMW Energy Master的生產工廠(Landshut)目前正在試生產此高度複雜的控制單元。第一條生產線將於2025年8月開始生產,另一條擴建階段將於2026年年中進行。用於生產Energy Master的製造系統也是完全由BMW集團內部設計。它隨附由 BMW集團建立的供應鏈的子元件擴展了到多層式供應鏈,用於供應關鍵型元件,例如:半導體。

這種設置可在成本和供應安全方面獲得好處。可擴展的生產系統使能夠快速靈活地響應市場需求。自動化程度高,其涉及多達400台機器人,能最大限度地提高生產效率。全面的流程監控包括使用基於AI的攝影系統,以及在潔凈室環境中進行100%的下線系統檢查,來確保最佳品質。

價值鏈中不同的回收流程

隨著電動車的普及,人們越來越關注在高壓電池生命週期結束時回收利用。其中,與SK tes建立的長期合作夥伴關係,採用創新的技術生命周期解決方案,鈷、鎳和鋰能從報廢電池中回收,再集成到製造新電池的供應鏈中。這種閉環方法提高了作為循環經濟的一部分。BMW集團將緊隨其後到2026年,美國、墨西哥和加拿大也將採用類似的路徑,其中包含單獨的合夥企業。

BMW集團的創新直接回收

BMW集團也在創建過程探索價值中的其他回收選擇。這方面的一個例子是內部開發的直接回收方法。BMW集團正在與其合資企業Encory合作,將在下巴伐利亞州的Encory建立電池回收技術中心,該公司將在那裡提出直接回收理念。這種創新工藝將使剩餘材料成為可能,從電芯生產和整顆電芯到機械分解成它們有價值的組成部分。以這種方式獲得的原材料將直接在BMW技術中心進行電池單元的試生產過程。

新Gen6電驅動系統

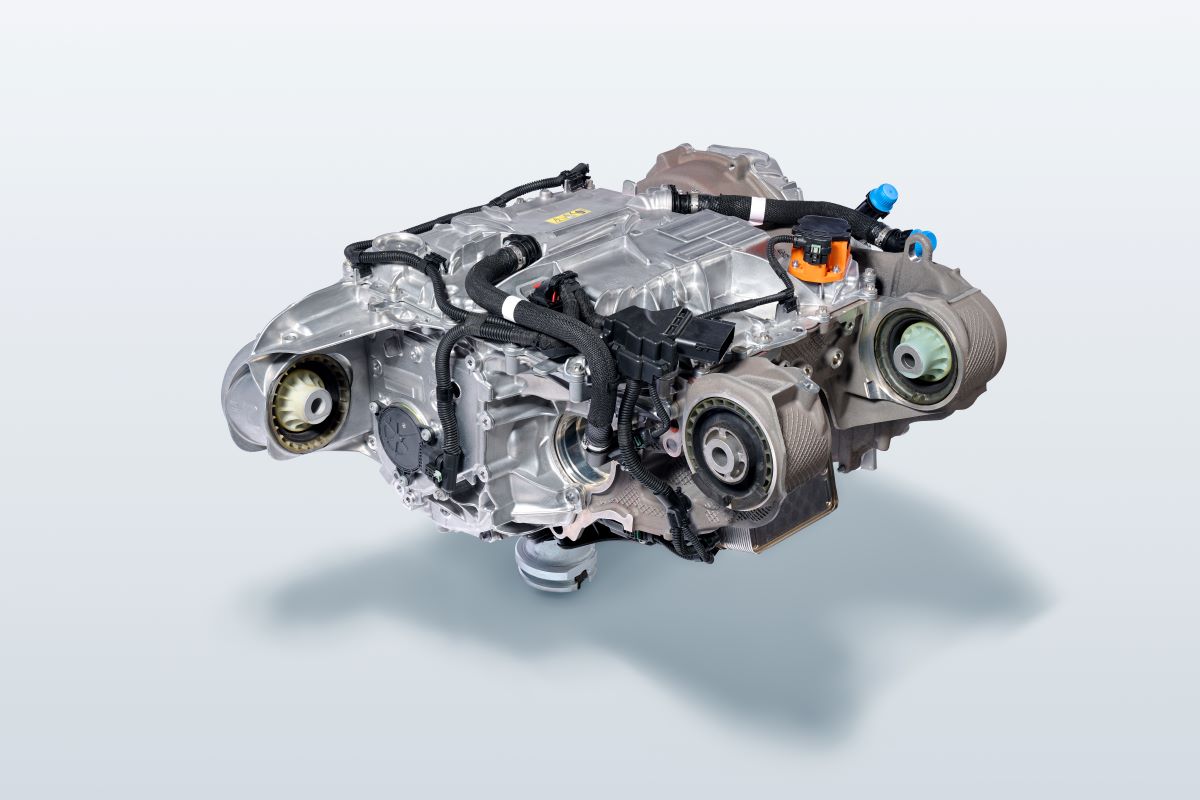

BMW集團繼續保留了電勵磁同步電動馬達(EESM,Electrically excited synchronous motor)用於其Gen6動力單元。這種類型的同步電動馬達轉子中的磁場是由繞組由直流電產生磁場,而不是由永磁體供電。如此,轉子的磁場強度可以達到最佳狀態,能根據主要負載條件進行調整。這導致能實現出色的效率水準,以及高轉速下的恆定功率輸出。與Gen5一樣,同步電動馬達將位於後軸上方,並具有包含電驅動裝置的緊湊型外殼,包含了電力電子和傳輸系統。許多電動馬達的技術細節是在專利專業知識下創建的,並且僅轉子部份,BMW就佔了十多項專利。

Neue Klasse還採用了ASM技術

Gen6動力總成採用第二個額外的電動馬達:異步電動馬達(ASM,Asynchronous motor)。與由永磁體(PSM)或電激勵產生(EESM)的磁場相比,其是由定子感應的。在這類型的電動馬達,轉子採用金屬籠的形式。而異步電動馬達具有設計更緊湊的優點,並且卓越的成本效益。ASM電動馬達將安裝在配備BMW xDrive系統Neue Klasse汽款的前軸。

對EESM技術的廣泛改進

除了添加ASM外,針對EESM技術,BMW還對Gen6進行了重大升級:轉子、定子和逆變器都=完全為第六代的800 V技術的新架構而設計,以最大限度地提高驅動系統的性能和效率,例如:油和水冷卻系統的完全重新設計。此外,BMW集團專家還成功地改進了電動馬達和中央外殼的重量和剛度。

傳輸部份仍然使用兩級螺旋設計,但已進一步優化!透過增強其幾何形狀和冷卻能力,降低摩擦,並且能產生出更悅耳的音響效果。電勵磁同步電動馬達的逆變器「大腦」現在採用800V技術採用了矽硬質合金(碳化矽,SiC)半導體以提高效率。逆變器完全集成到電動馬達的外殼中。它的任務是將直流電源從高壓電池轉換為交流電,以便用於電動馬達。該逆變器由BMW集團在奧地利的斯太爾(Steyr)工廠生產。

重量更輕、成本更低、能耗更低

透過智慧地整合新的技術融入電動動力總成,同時不斷增強現有系統而能令人印象深刻。與Gen5相比,配有EESM和ASM新技術的未來Neue Klasse車型,其能量損失降低40%,成本降低20%,重量降低10%。未來,客戶將能夠選擇配備 一個、兩個、三個或四個電動馬達,以適應他們的個人需求。第六代BMW eDrive 技術是影響整車效益的重要因素,相較於當前一代BMW純電動車款,能使Neue Klasse的效率提升約為20%。

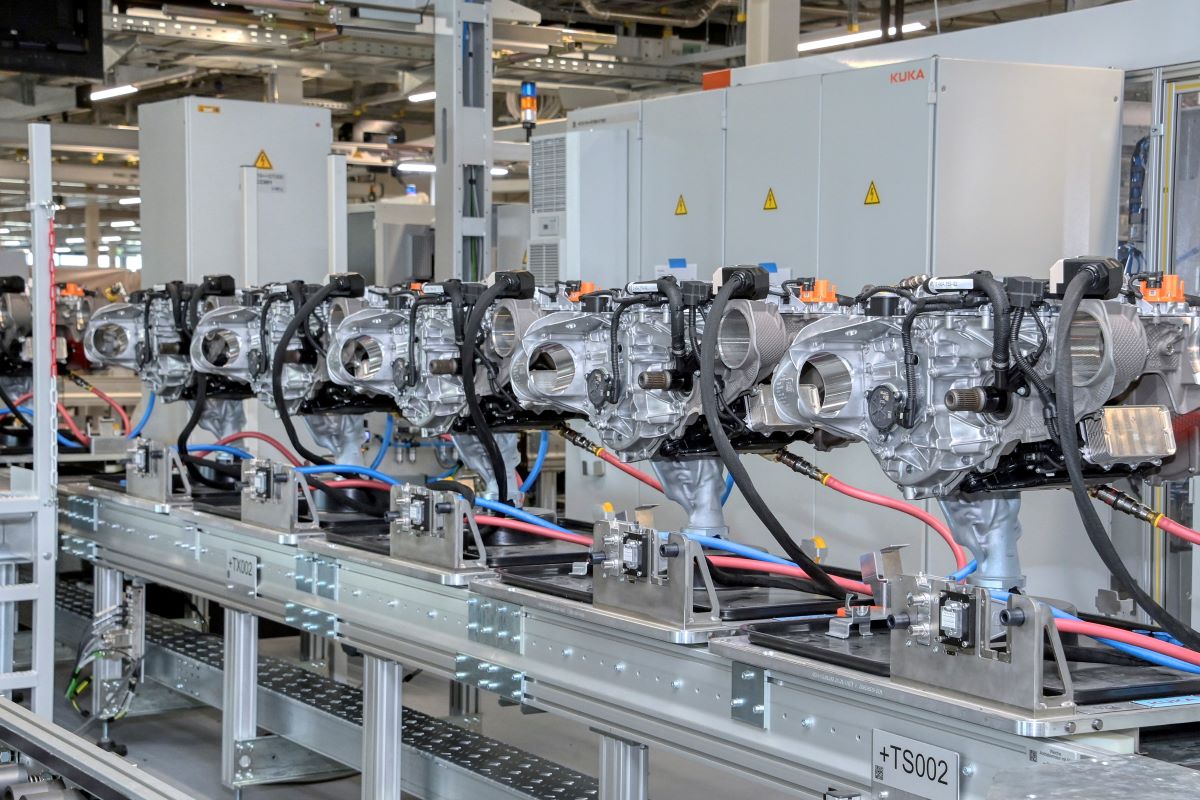

模組化概念為電動馬達製造提供了關鍵優勢

Gen6電驅動系統的製造概念使用模組化構建塊的原理,這構成了高度靈活製造Neue Klasse車系各種衍生車型。模組化的「構建塊」(Building block)概念帶來開發和生產積極的規模經濟和成本節約。它還具有改善生產的可擴充性。模組化方法確保生產、供應網絡和採購的靈活性。

熱管理:複雜的交互,至關重要性能

熱管理涉及高度複雜性在電動車中各種系統之間的交互,並且是對於許多性能參數至關重要,包括續航里程、實際電耗、加速和充電時間。熱管理是一個不斷保持溫度的問題,不只為了讓電動馬達、電力電子和高壓電池共同運作出最佳航程,同時亦要保持乘客的舒適度。

高效的熱管理對於快速充電很重要,電池溫度必須保持在定義的範圍內,以便充分利用可用的充電能力。與內燃機不同,電動馬達的熱輻射量很小。這意味著,根據運行狀態,電池不僅必須冷卻,還必須加熱。純電動力熱管理系統是在斯太爾工廠研發中心開發的,並且也包含了負責電動馬達運作核心的大腦:逆變器。

Gen6電驅動系統的量產將於2025年夏季,BMW集團的斯太爾工廠。預生產已經於2024年9月在奧地利工廠進行。這預生產電動馬達正在接受嚴格的測試,有些已經安裝在德布勒森工廠的Neue Klasse測試車輛上了。到2030年,BMW集團的投資將超過10億歐元。