技術開放性:斯太爾工廠作為傳動系統專業知識的中心

在2022年至2030年啟動的項目之間,BMW集團投資超過10億歐元用於擴大開發和斯太爾工廠的電驅動生產專業技術。此大規模擴建將確保該工廠仍然是BMW集團的領先地位傳動系統生產廠的地位。40多年來,該工廠已經發展起來 並為BMW和MINI製造內燃引擎。豐富的駕駛經驗和豐富的專業知識使該引擎廠成為生產Gen6電動馬達的理想設施。

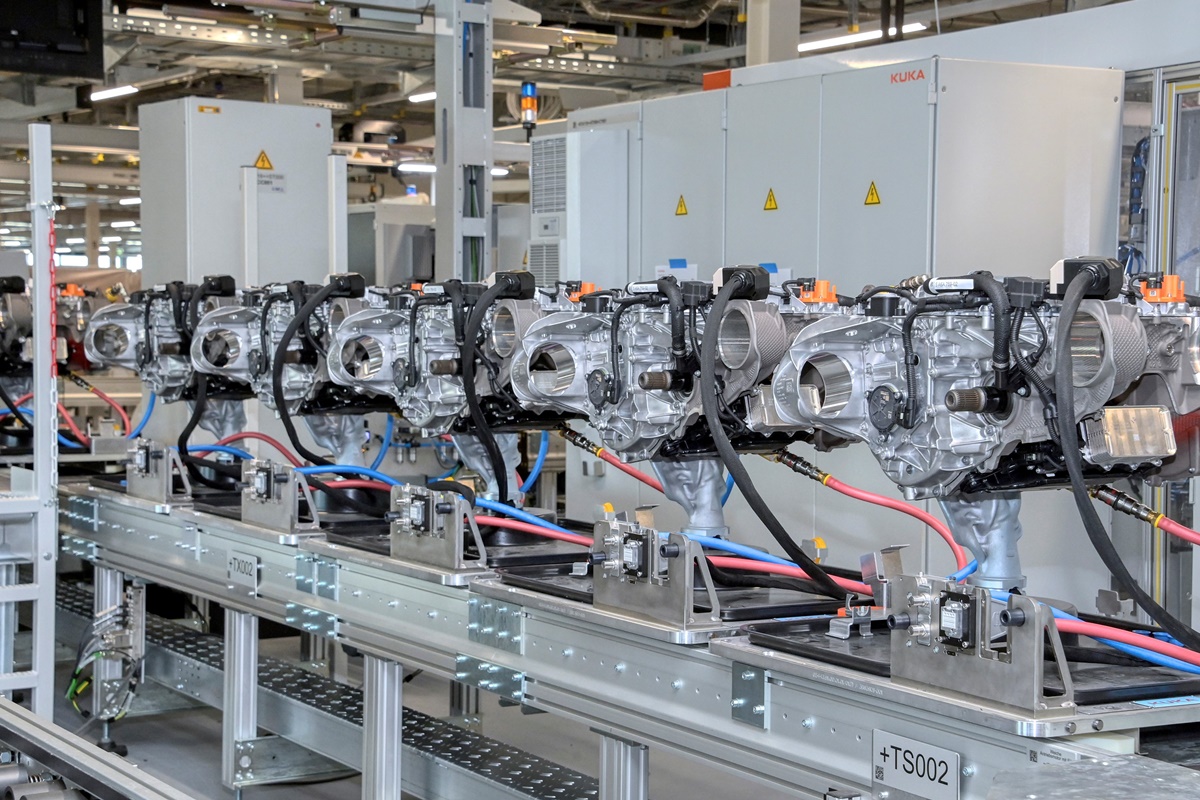

該工廠將會繼續生產柴油和汽油引擎,為BMW集團提供了獲得長期工作所需的靈活性,大約1,000名員工將在新的電動馬達中得到工作機會。根據全球需求,到2030年,斯太爾工廠的一半運作將會投入電動車的相關生產。

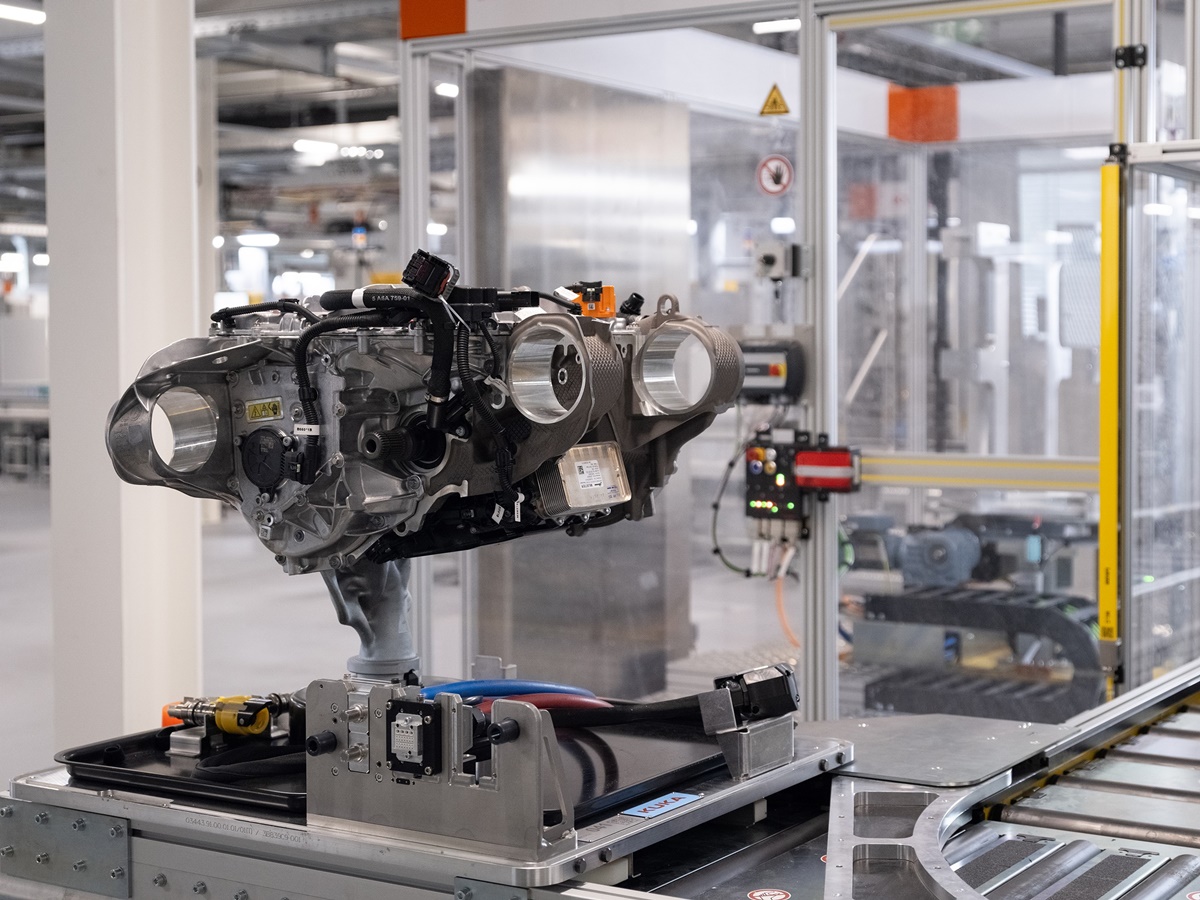

斯太爾生產動力總成部件,鋁製外殼來自蘭茨胡特廠

轉子、定子、變速系統和逆變器,所有核心部件創新、高度集成的電驅動裝置都 將在斯太爾工廠生產。電動馬達的外殼將在蘭茨胡特的鋁鑄造廠鑄造,並在斯太爾進行進一步加工。而逆變器將在新的除塵室環境中生產,標誌著這家奧地利引擎製造商進入電機工程領域。斯太爾的電驅動元件將在兩條新生產線上組裝。

整體生產理念Gen6 e-drive第六代電驅系統遵循模組化系統的原理,使其可生產整個Neue Klasse車型系列不同的電動傳動系統的衍生產品。模組化概念在開發和生產方面產生了積極的規模經濟和成本節約。它還提高了生產量和保持生產、供應網路,以及採購高度靈活。

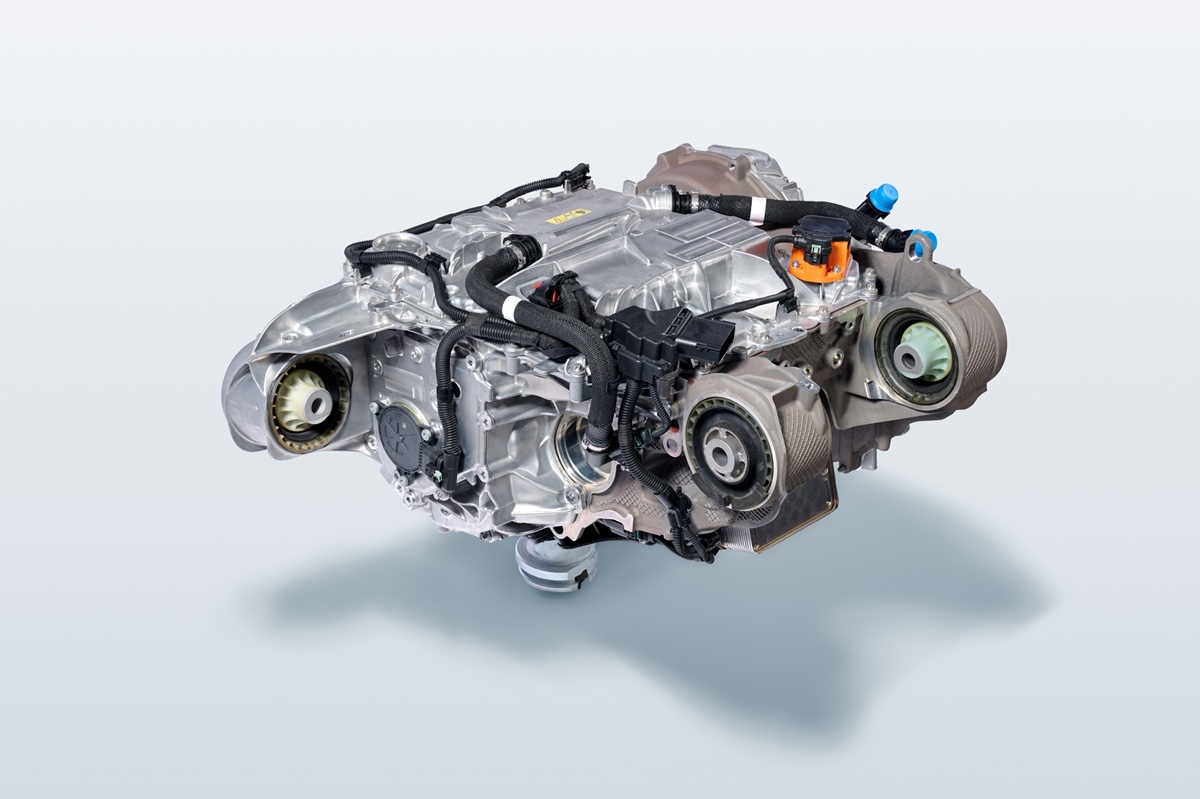

電動馬達的全面改進

Gen6電動馬達已經經歷了重大的進一步發展:轉子、定子和逆變器都已整體專為Gen6技術的全新800伏特高電壓架構而設計,最大限度地提高驅動系統的性能和效率。在逆變器中,800伏技術和碳化矽(SiC)半導體技術現在被用來提高效率,其完全地集成到電動馬達外殼中,逆變器可轉換從高壓電池到交流電的直流電以用於使電動馬達輸出動力。

更輕、更低的成本和能量損失可提高車輛效率

總體而言,電驅新技術的智慧運用對現有系統進行系統的系統性進一步開發,產生顯著的結果。將未來的BMW iX3 50 xDrive與Gen5 xDrive車型進行比較,顯示了電動馬達的以下改進:

能源損失減少40%

成本減少20%

重量減少10%

所有這些都對車輛整體效率可提高約20%。動力總成的高效設計以及高壓電池的能量含量,使BMW第一款Neue Klasse車型iX3 50 xDrive的續航里程能高達800公里(WLTP)。