這不僅可以防止生產執行過程中突然遭遇的計劃外停機的窘境,甚至還可以透過確保最佳系統可用性為可持續性和資源的有效利用做出重要貢獻。而此創新的、雲端處理的預測性維護解決方案目前正在BMW全球生產網絡中推出。

預測性維護作為生產中的預警系統

維護作業的日益數位化使預測方法變得越來越重要。透過監控設備和狀態數據,預測性維護可以在系統故障實際發生之前預測到即將發生。為了優化系統維護,所蒐集數據用於決定何時更換組件來將生產設施效能最優化,並防止不必要、無法預期的停機。預測性維護還透過確保不會過早更換完整組件來提高成本效率和可持續性。

基於雲端的平台預測狀態

預測性維護使用尖端的雲端平台來獲取有關潛在生產停機時間的預警。數據直接來自製造系統本身,這些系統僅透過連接到雲端一次即開始用於監控,然後就會不斷傳輸數據(通常是每秒一次)。平台內的各個軟體模組可以根據需要靈活地開啟或關閉,以立即適應不斷變化的需求。由於各個組件之間的高度標準化,此系統可在全球各生產線使用,具有高度可擴展性,可以輕鬆實施新的應用場景,並可以快速推出對應新問題的解決方案。

預測性維護允許根據系統實際狀況的要求執行維護和維修過程,並包含已計劃的生產停機時間。維修可以更準確地定位並以更具成本和資源效率的方式進行。此外,延長運行時間可顯著延長工具和系統的使用壽命。

應用範圍廣泛

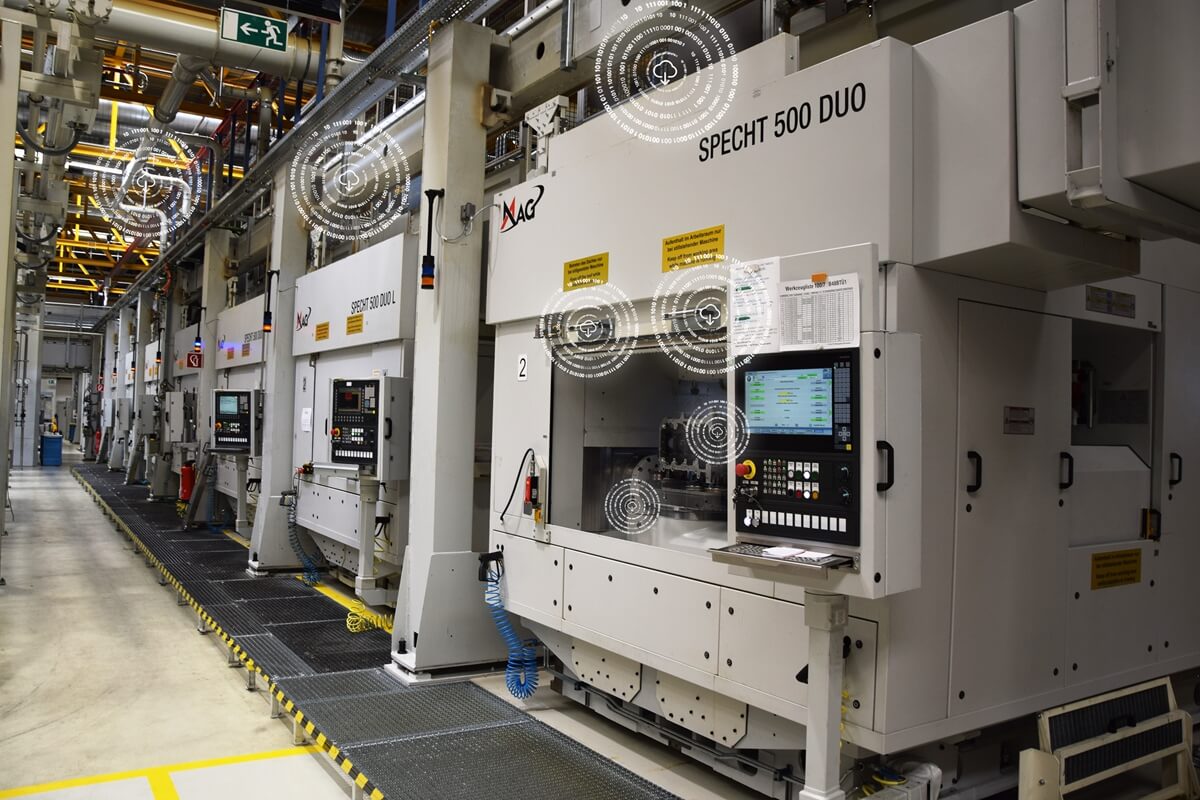

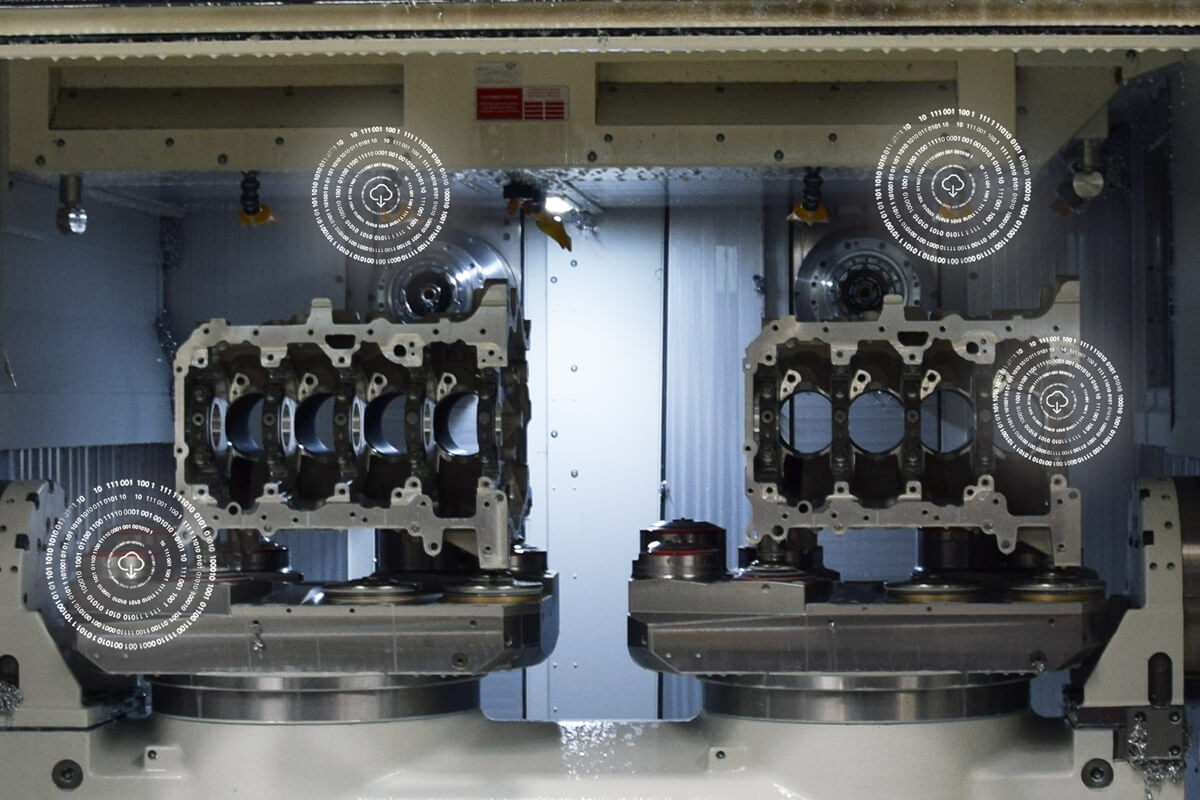

機械傳動系統生產中靈活、高度自動化的系統每分鐘製造一個傳統引擎或電動馬達外殼。為了讓這些機器保持良好狀態,預測性維護使用簡單的統計模型(或在更複雜的情況下以AI預測演算)來檢測任何異常。然後它發出視覺警告和聽覺警報,通知員工維護期限已到期。

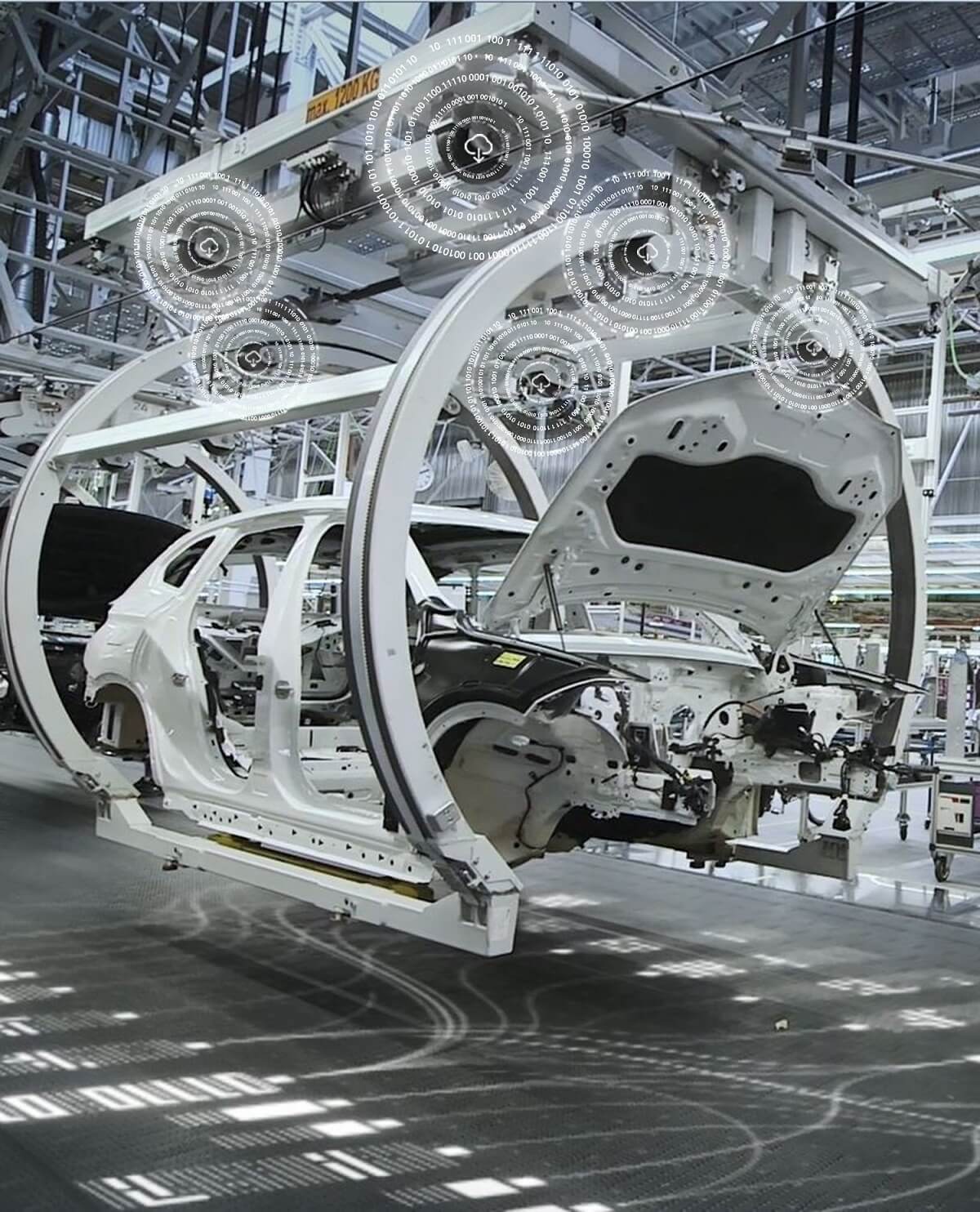

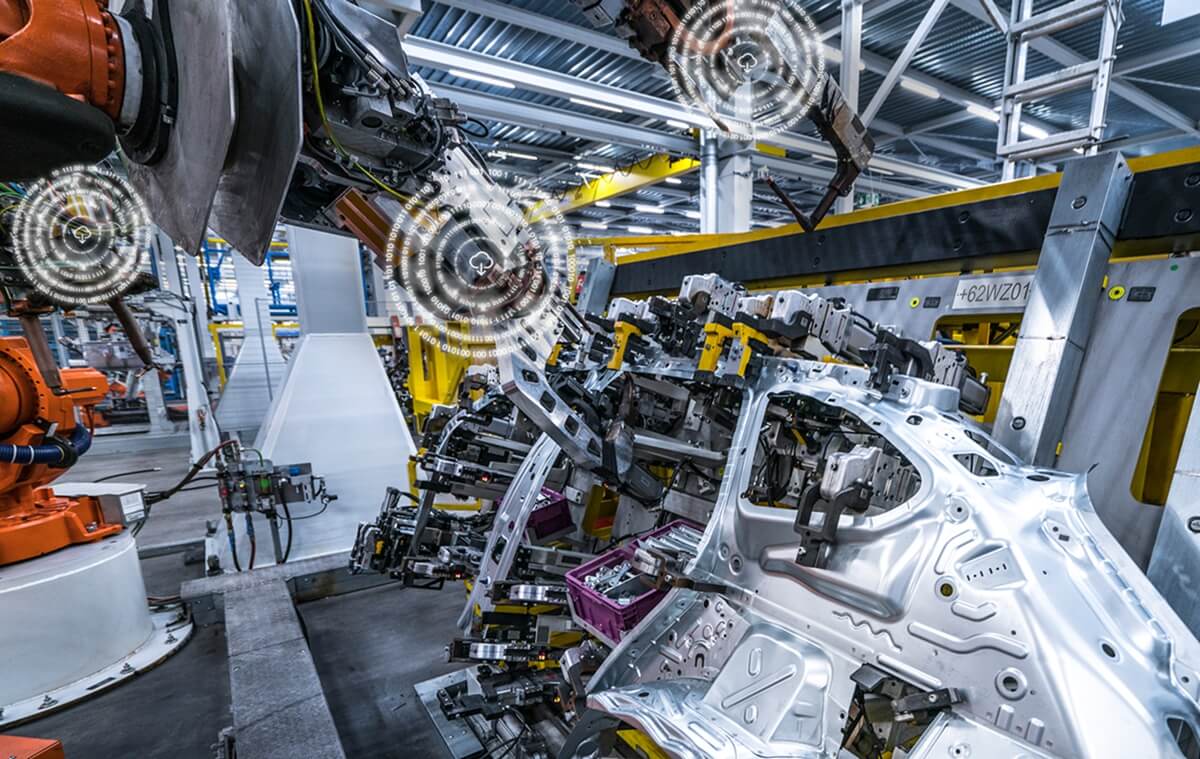

例如:在車身製造廠,焊槍每天執行大約15,000次點焊。為了防止潛在的故障停機時間,專門開發的軟體會收集來自世界各地焊槍的數據。然後將其發送到雲端,在演算法的幫助下進行整理和分析。所有數據都顯示在螢幕上,供全球使用以支持維護過程。

在車輛組裝中,預測性維護還有助於防止輸送機台停機。例如:在BMW國雷根斯堡工廠(Regensburg),傳送帶系統的控制單元一週七天/每天24小時全天候工作,系統會將有關電流、溫度和位置…等數據發送到雲端,並在那裡不斷進行評估。然後,數據專家可在任何給定時間識別每個輸送機元件的位置、狀況和活動,然後由預測性AI模型使用數據來檢測使否有任何異常以及定位的相關技術問題。