傳統的3D列印使用雷射將金屬粉末逐層構建組件,而粘合劑噴射過程則是使用粘合劑,然後將所得金屬部件加熱並成型。使用粘合劑噴射組件可降低成本並提高生產率。例如,這些組件的重量僅為傳統鋼製組件的一半。而Volkswagen是目前唯一一家在生產過程中使用這種新型3D列印技術的汽車製造商。

為實現這一創新進步,Volkswagen在過去五年中投資了數百萬歐元左右的資金。此外,還與西門子(Siemens)建立了軟體合作夥伴關係,並擴大了與列印機製造商惠普公司(HP)的現有合作。隨著粘合劑噴射的首次全面使用,他們將獲得重要的經驗並學習,例如:哪些組件可以在未來如何經濟快速地生產,或者增材製造技術如何支持Volkswagen的數位化生產轉型。

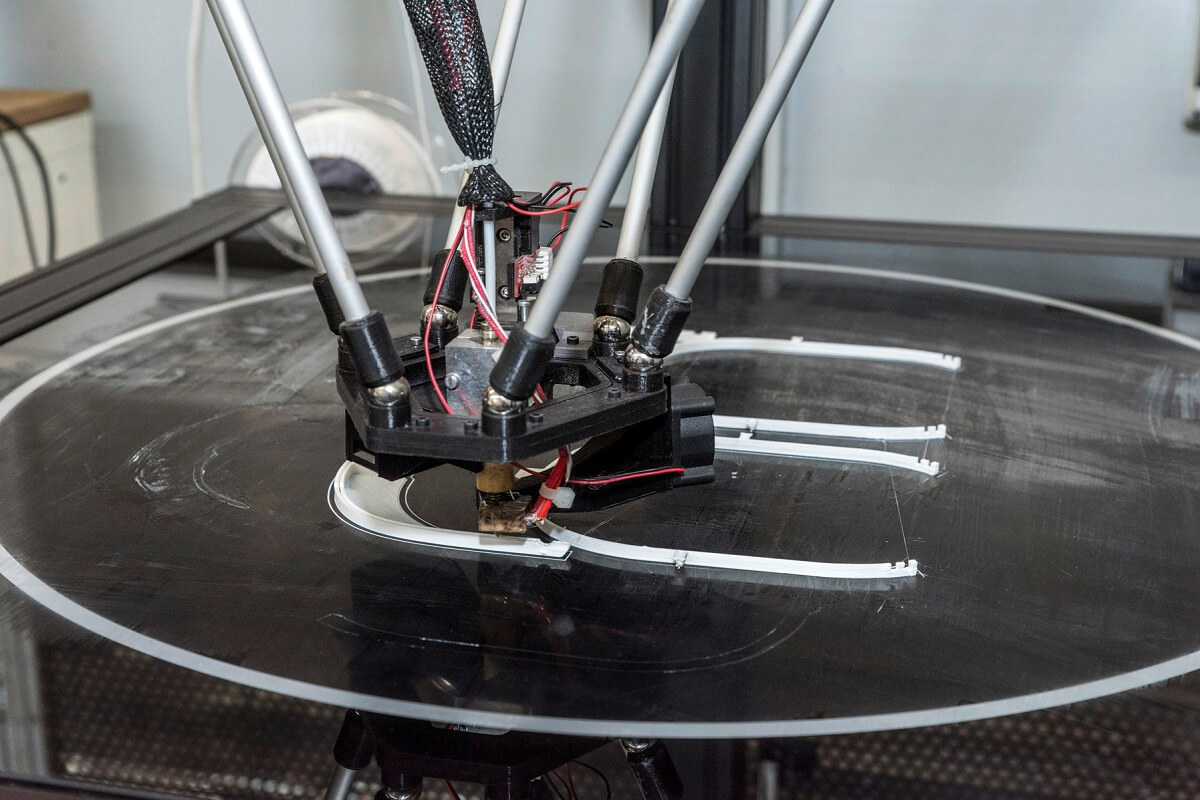

惠普提供所需的高科技列印機,西門子提供增材製造專用軟體。西門子和Volkswagen共同開展的一項關鍵工藝步驟是優化構建室中組件的定位。這種稱為嵌套(Nesting)的技術,可使單次列印過程生產兩倍數量的零件成為可能。

從今年夏季開始,這三家公司打算在2018年底在沃爾夫斯堡所開設的高科技3D列印中心建立一個聯合專業團隊,利用新3D列印技術製造複雜的汽車零部件,此中心也負責培訓員工使用這些技術。

到2025年,目標是在沃爾夫斯堡每年透過3D列印生產多達100,000個組件。使用粘合劑噴射工藝製造的第一批部件已送件進行認證,即T-Roc Convertible的A柱部件,其重量比鋼製傳統部件輕近50%。

僅此重量減少的優勢就使該過程對汽車生產應用特別有效率。並且,Volkswagen已經成功地對新3D列印的金屬汽車部件進行了碰撞測試。到目前為止,雖然大批量生產的成本效益還不夠高。然而,新技術和新合作將使未來在生產線的使用能在經濟效益越來越可行。

Volkswagen已經使用3D列印25年了。至今,沃爾夫斯堡工廠有13個單位,使用各種列印工藝來製造塑料和金屬部件。典型的例子是原型車的塑料部件,如中控檯、門板、儀錶板和保險桿。3D列印金屬部件則包括進氣歧管、散熱器、支架和支撐元件。在過去的25年中,共已經生產了超過100萬個組件,其中更包含了防範新冠病毒的防護面罩。