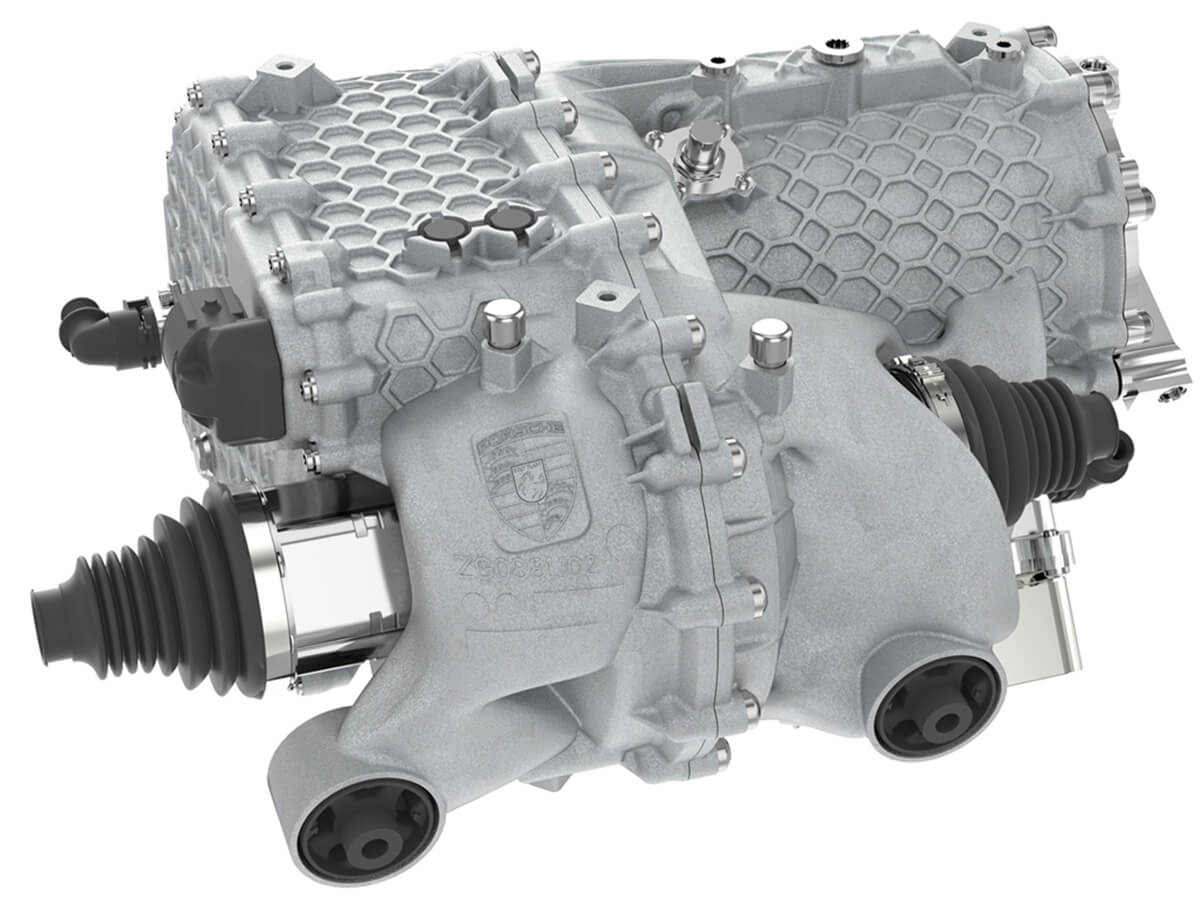

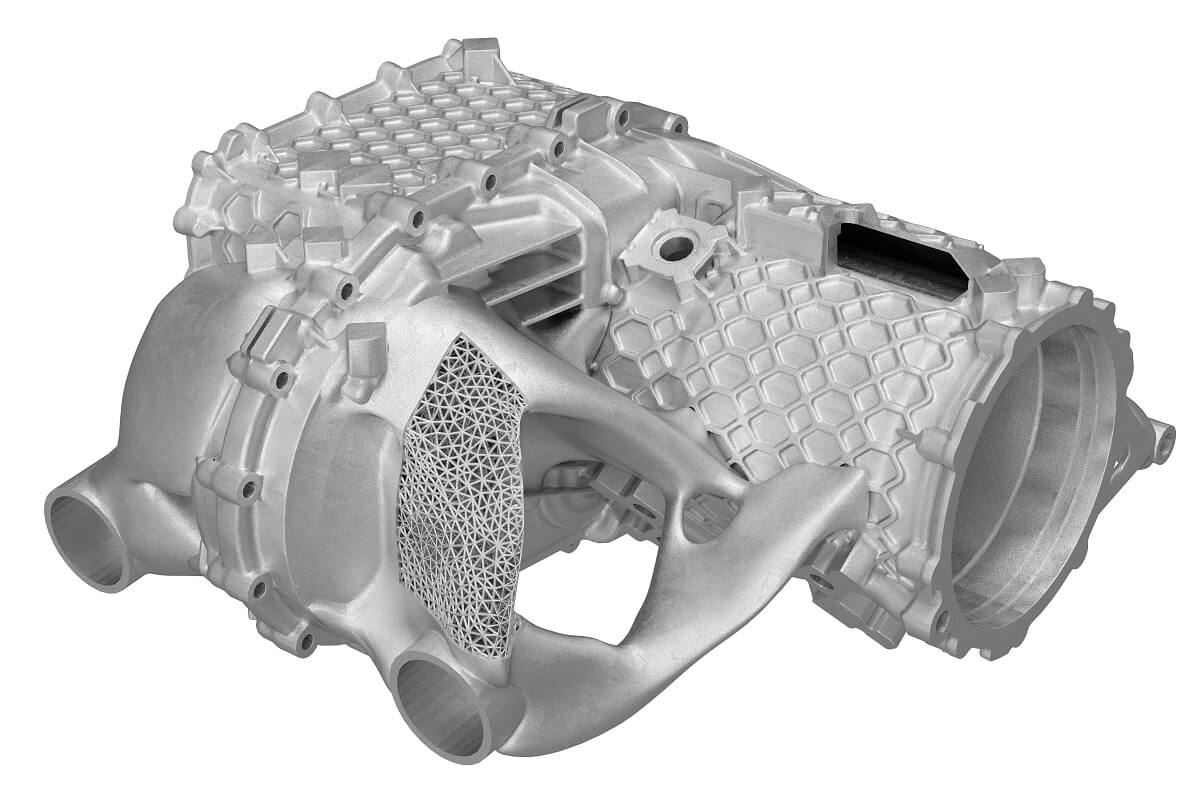

增材製造的合金外殼可比傳統的鑄造部件更輕巧,並將驅動器的總重量減少了約10%。由於只有3D列印才可能實現的特殊結構,因此對應高應力所需的剛度還提高了一倍。而增材製造的另一個優點是可以集成許多功能和部件,這可大大減少了組裝工作,直接提高了零件品質。

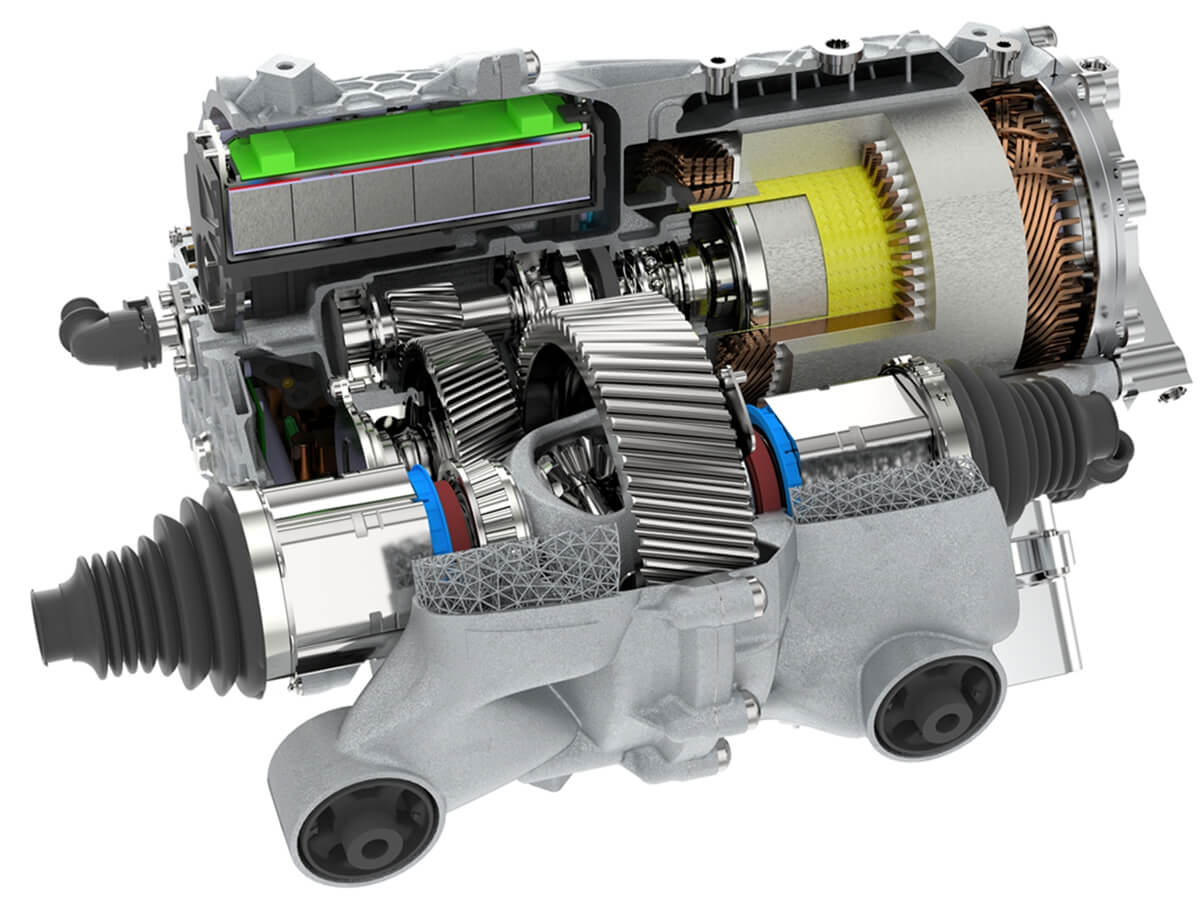

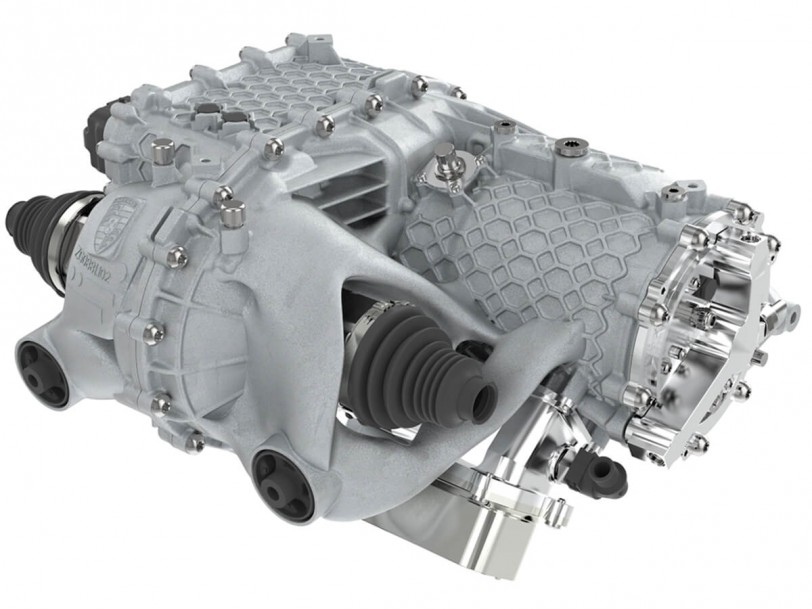

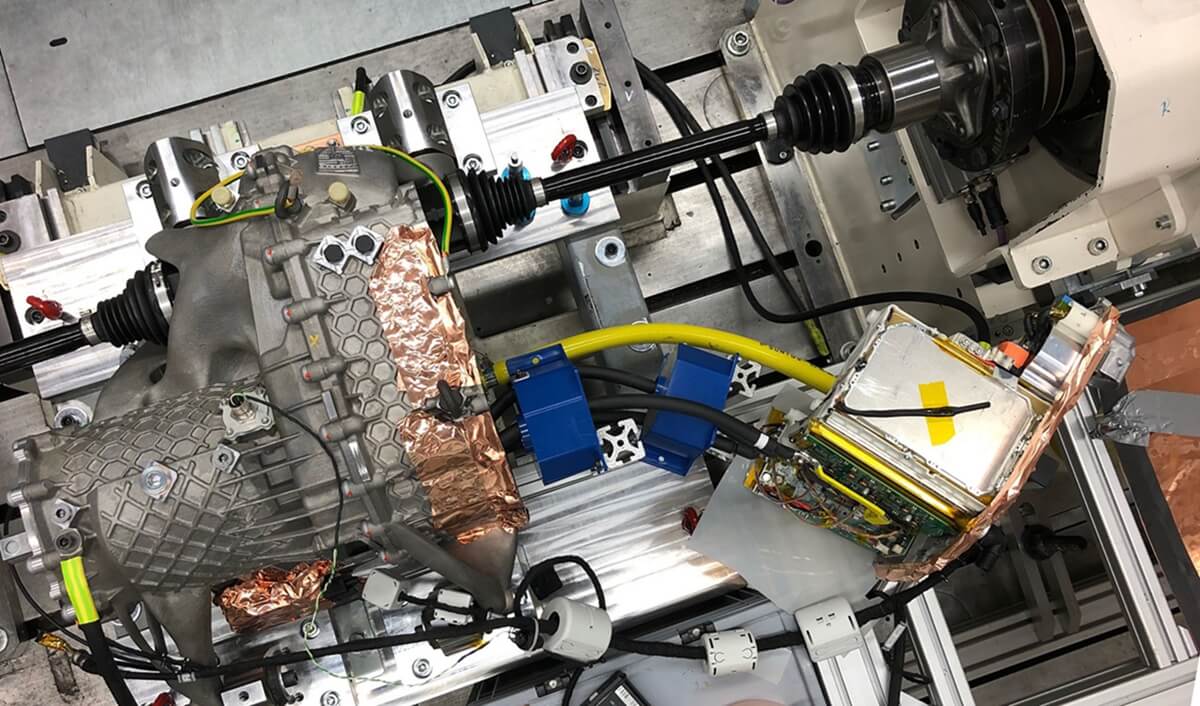

3D列印為小批量零件的開發和製造帶來了新的做法。Porsche正在大力推動使用增材製造來優化高應力零件。幾個月前,新型3D列印活塞在911 GT2 RS的應用中得到了成功證明。現在開發用於完整電力驅動系統的殼體也滿足了高品質要求。在與電動馬達相同的外殼中,還可集成兩速變速箱,這種高度集成的方法設計也適合配置於前軸。

設計數據可以直接從電腦饋送到打印機,而無需諸如工具製造之類的中間步驟。然後由鋁合金粉末逐層創建零件,這樣就可以製造幾乎任何幾何架構的形狀,例如:帶有集成冷卻液通道的外殼,Porsche此款新的驅動器殼體採用LMF雷射金屬熔合工藝(Laser metal fusion)由高純度金屬粉末製成。

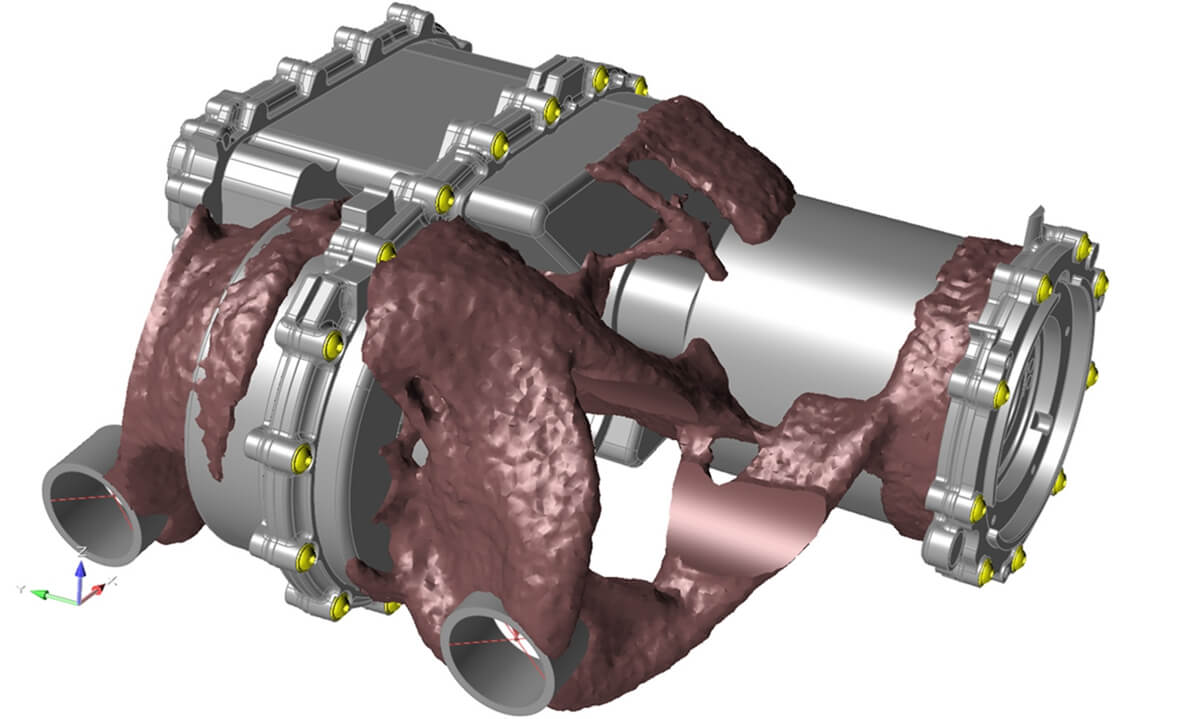

但是,3D列印提供的擴展設計自由度也與特定的設計要求緊密結合。其中包括工程師必須考慮到的事實,即工件是透過熔接逐層生產的,如果形狀中有大的突起,則可能必須計劃支撐元件,例如:加入肋的設計。但是,它們不得延伸到冷卻液輸送管道中。

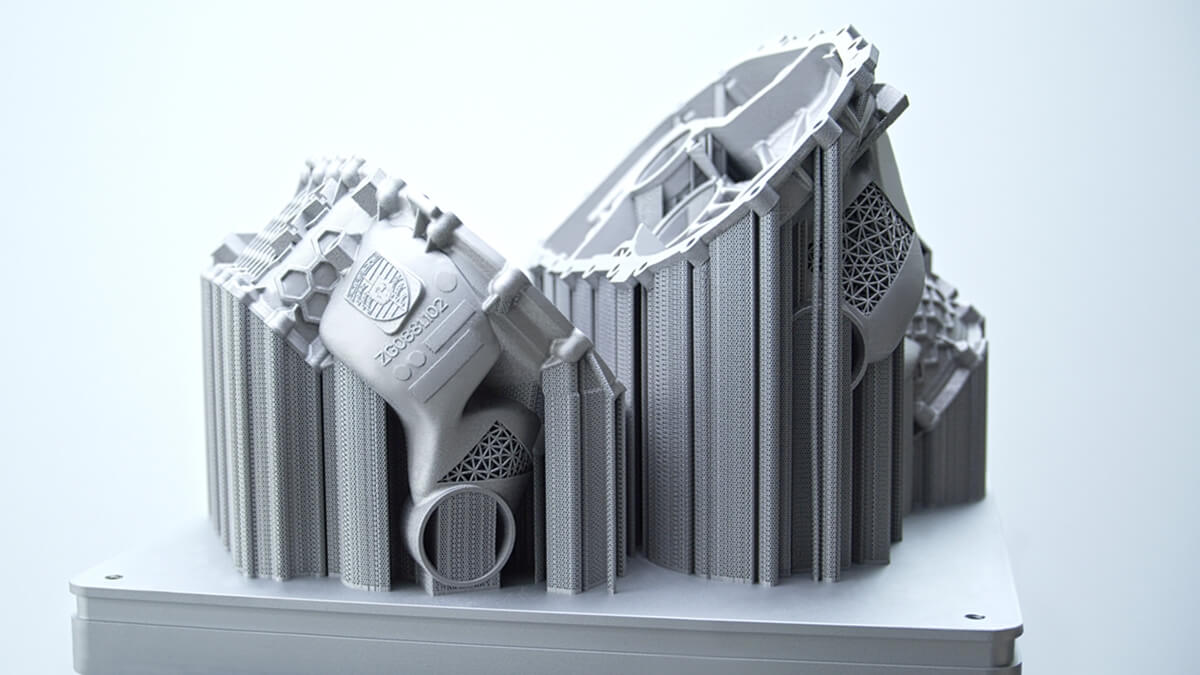

因此,重要的是在設計階段已經考慮了層構建的方向。利用當前可用的機器技術,剛開始第一個外殼原型的列印需花費了幾天的時間,由於組件尺寸的原因,必須在兩個構建過程中進行。最後,使用最新一代的列印機器,可以減少90%的時間,並且整個外殼可以一次製造完成。

由於功能的集成和幾何結構的優化,外殼部件的重量減少了約40%。由於採用了輕質結構,因此整個驅動器的重量節省了約10%。同時,剛度顯著增加。儘管壁厚僅為1.5毫米,但由於內部採用了晶格結構,電動馬達和變速箱之間的剛度提高了100%。並且,蜂窩狀結構還可減少了薄殼體壁的振動,從而亦從整體上顯著改善了驅動器的聲響。

另外,零件的集成使驅動器單元更加緊湊,顯著改善了驅動器的封裝,並減少了約40個工作步驟的組裝。這相當於減少了大約20分鐘的生產時間。另一個好處是:變速箱熱交換器與優化的熱傳遞集成在一起,可以改善整個驅動裝置的冷卻。這是進一步提高性能的基本要求。

在未來的產品創新中,使用3D列印工藝生產的外殼再次顯示了Porsche增材製造的潛力。在流程創新(敏捷開發和靈活生產)以及新業務領域(例如:為客戶客製化和既有零件提供新的定制)中也存在開發潛力。對於Porsche來說,特別是針對特殊系列、限量以及賽車車款,這種製造技術在技術上和經濟上都很有幫助。