McLaren Automotive現已在汽車行業開發出全球首個尖端且高度專業化的製造工藝應用,該工藝將透過碳纖維技術的重大飛躍來增強其未來車型,從而增強材料的最佳屬性…等等。

航空航太工業使用超精密製造方法為最新一代噴氣式客機和戰鬥機構建高度定製的碳纖維結構,特別是飛機機身和機翼…等大型關鍵部件。這是透過使用預浸漬材料的傳統手工鋪層,將複合帶自動化沉積到層結構中來實現的。這是McLaren開發的此類生產方法的「高速率」版本,現已集成到其位於英國謝菲爾德的McLaren複合材料技術中心(MCTC,McLaren Composites Technology Centre)的製造技藝中。

該技藝簡稱為ART(Automated Rapid Tape),它釋放了進一步增強McLaren公路車的巨大潛力,其碳纖維結構經過優化,變得更輕、更硬、更堅固,零件之間的生產具有更高的一致性,並且以更少的廢料生產方式生產。由此產生的McLaren ART 碳纖維形狀在視覺上也與傳統的手工切割預浸漬碳纖維部件不同。

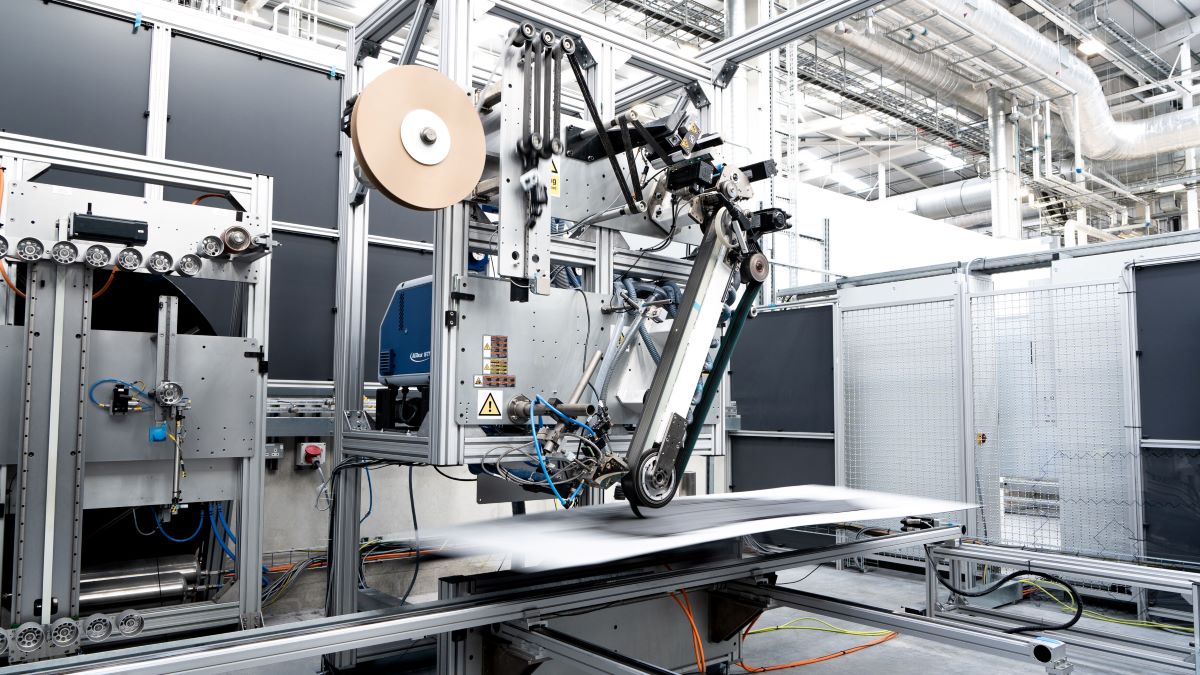

McLaren ART徹底改變了航空航天工業使用機械臂對複合帶進行分層的方法,而是採用了一種專門設計的機器,該機器使用固定的沉積頭,以及能夠旋轉的快速移動床,從而解鎖了適用於汽車用途和高速複合材料製造的更快速製造工藝。

為工程師提供更大的設計自由度

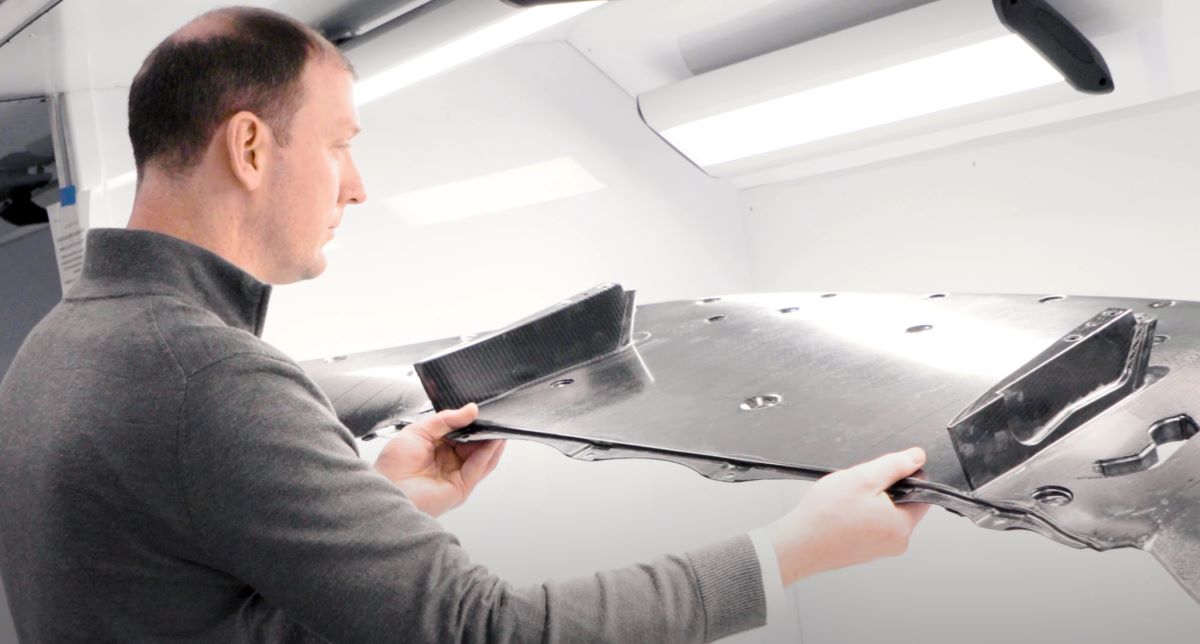

McLaren ART支援量身定製的纖維放置,創造了傳統方法無法實現的與承載或剛度要求相關的新可能性。它透過將工程師從統一的材料限制中解放出來,能更鼓勵創新。複合材料內纖維方向的專門調整可實現各方向的異性剛度,即可以在特定方向上增強剛度,而在其他位置可以保持柔韌性。這為設計高負載、複雜的空氣動力學元件開闢了新領域。

此外,它還允許更加優化強度重量比。纖維可以集中在承受高應力或負載的區域,例如:接頭、邊緣或連接點,從而可以在低應力區域去除不必要的材料,而能夠使重量更輕。

減少浪費的碳纖維結構

由於在構建由McLaren ART碳纖維製成的部件時,會確定乾複合帶的測量長度,因此可以顯著減少無法重複使用的不規則形狀邊角料的產生。用於對元件進行分層的原材料干帶材料中,高達95%進入最終部件。

而自動化過程還減少了人為錯誤造成的定位不準確和材料損失,確保最終鋪層在設計公差範圍內,從而最大限度地減少不合格零件。ART機器的自動化元件提供即時監測和控制,確保一致的工藝參數和優化的零件品質。

更廣泛地使用ART碳纖維

ART技術在製造時間和降低成本方面的優勢為碳纖維在車輛的更多區域提供了更多使用的可能性。除了碳纖維桶之外,更廣泛地應用於由McLaren ART碳纖維製成的超輕車身鈑件,能變得更加可行且更具成本效益。

這不是一項未來的技術,它已經集成到McLaren的製造流程中。McLaren複合材料技術中心已經安裝了一台原型高速沉積機,首次安裝的自動快速膠帶技術將於2025年晚些時候升級為工業規格機器,並提高製造能力。

第一款採用McLaren ART碳纖維的是McLaren的新款終極超級跑車,也是擁有標誌性「1」車款血統的下一世代終極超跑:McLaren W1。

主動式前翼元件內的固定平面是非凡的空氣動力學套件的組成部分,可產生高達1,000 kg的下壓力,其由McLaren ART碳纖維製成,得益於使用此工藝製造的部件剛度增加。ART 碳纖維固定平面的剛度比同類預浸漬部件高了10%,考慮到其空氣動力學承載功能,這反映了顯著的增強。經由W1的生產示例,McLaren正在考慮使用ART碳纖維製成更多部件。

此新穎的生產方法和ART碳纖維結構也為下一代碳纖維架構開啟了巨大的可能性。將這項技術集成到超輕、超強碳纖維桶的結構中,以最少的廢料產生量製造,從而為下一代McLaren超級跑車提供支援,目前McLaren已在規劃中。