全新的PPE生產意味著必須在新的生產站學習一些工作步驟。Audi的員工花了大約20天的培訓時間來學習一切。但不是從頭開始!自2018年以來,Audi已經製造了超過500,000台電動機。毋庸置疑,經驗使受益匪淺。特別是因為Audi將逐步擴大電動機的垂直製造範圍。目前,Audi自己製造定子和變速箱,並在傑爾組裝車軸。

生產用於PPE的驅動系統與過去製造的電動機的主要區別

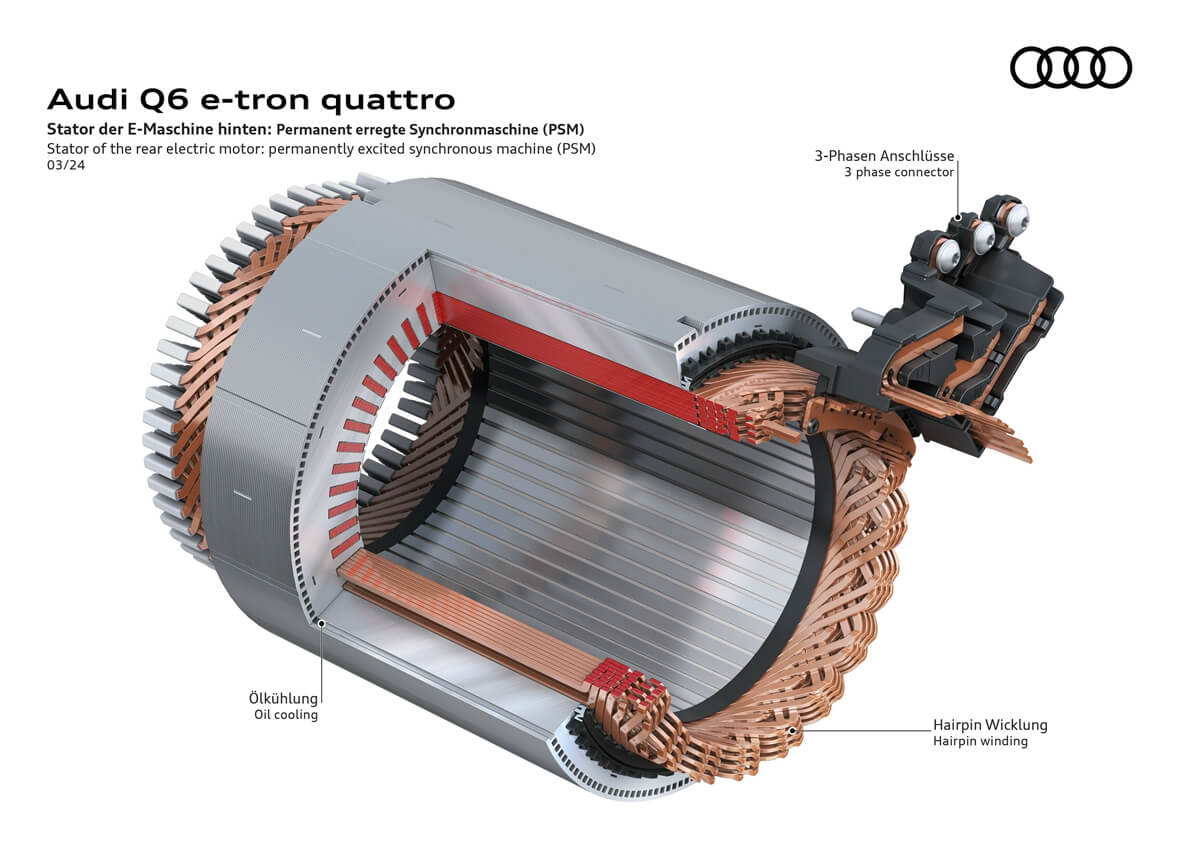

就生產而言,PPE的動力總成完全不同。由於技術差異,生產線看起來完全不同。僅就個人防護裝備而言,Audi使用15台自動折彎機制作三維髮夾式繞組,然後使用兩個系統對末端進行鐳射焊接。每個定子包含140米的銅線。總共需要235個鐳射焊縫才能完成。

與內燃機車型相比,電驅動系統通常具有較少的螺栓緊固件,但需要更多的壓力來使其密合,因此可使用更多的機器人。除了提高自動化率外,Audi的首要目標是進一步擴大未來電機專案的垂直製造範圍。例如:仍然必須繼續製造e-tron的變速箱。甚至在個人防護裝備上,Audi也自己製造。

員工獲得個人防護裝備資格,其第一級是相對簡單的基礎培訓,對於在生產線附近工作的員工來說,大約需要兩個小時。這些任務與構建內燃動力車型沒有太大區別。不同的是,Audi的「高壓敏化」(High-voltage sensitization)課程是每個員工都必須參加的。更複雜任務的課程需要一整天。

Audi的電氣專家接受為期幾天的培訓。「Electrical specialists」是最高級別。根據員工的基本培訓水準,培訓到該水準可能需要大約三個月的時間。在大多數情況下,Audi依賴於來自內燃車款生產線的現有人員。自2022年以來,傑爾約有2,000名員工接受了電氣化培訓。

關於PPE驅動系統的有趣事實

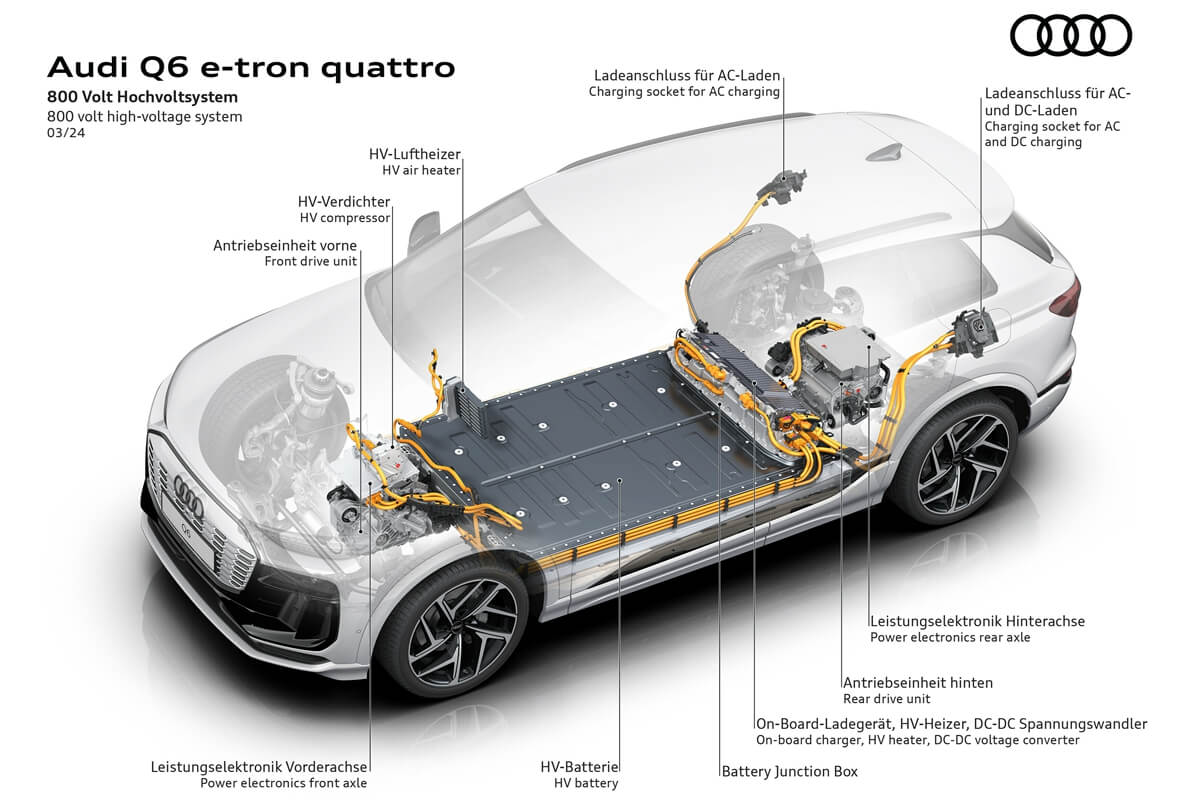

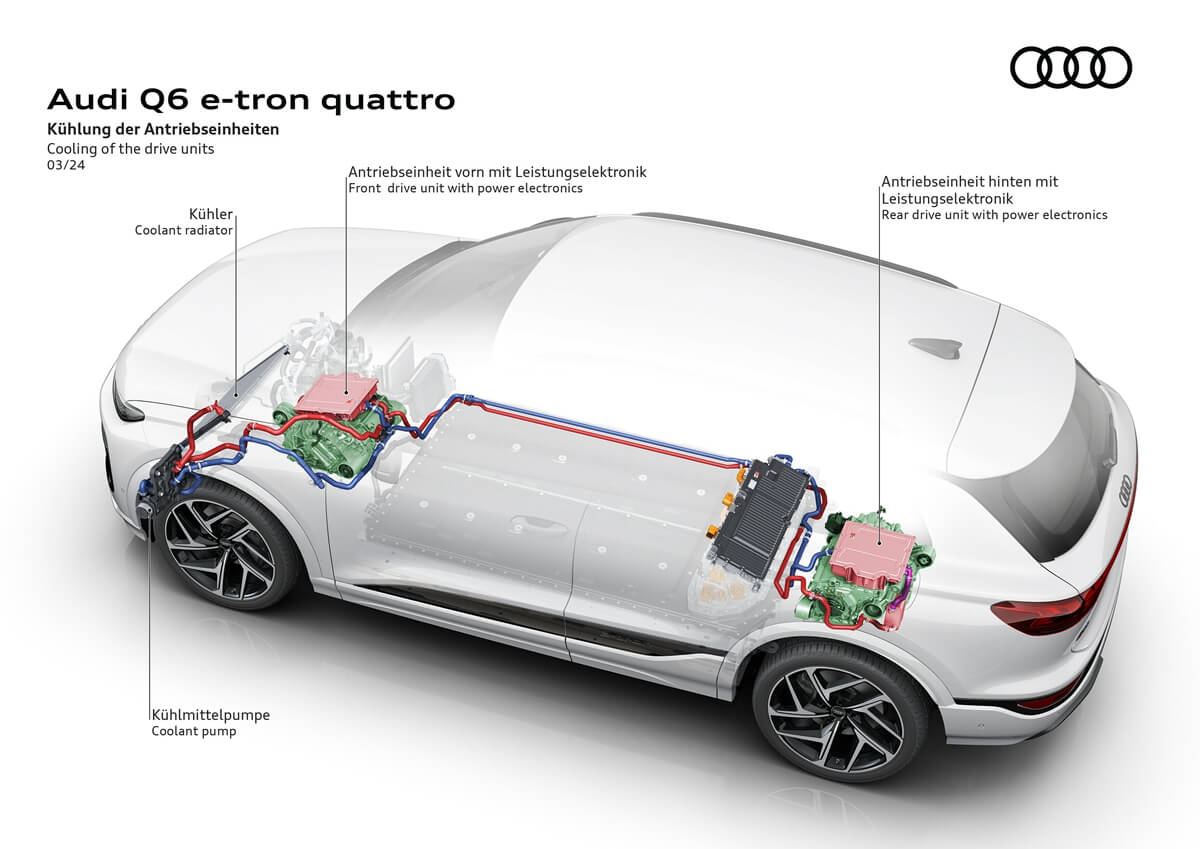

PPE的基本元件是高壓電池和電驅動系統。PPE的電驅動系統在Audi位於匈牙利傑爾的動力總成工廠生產。其基本開發目標是構建具有高集成度、高效率和高功率密度的可擴展電力驅動系統。

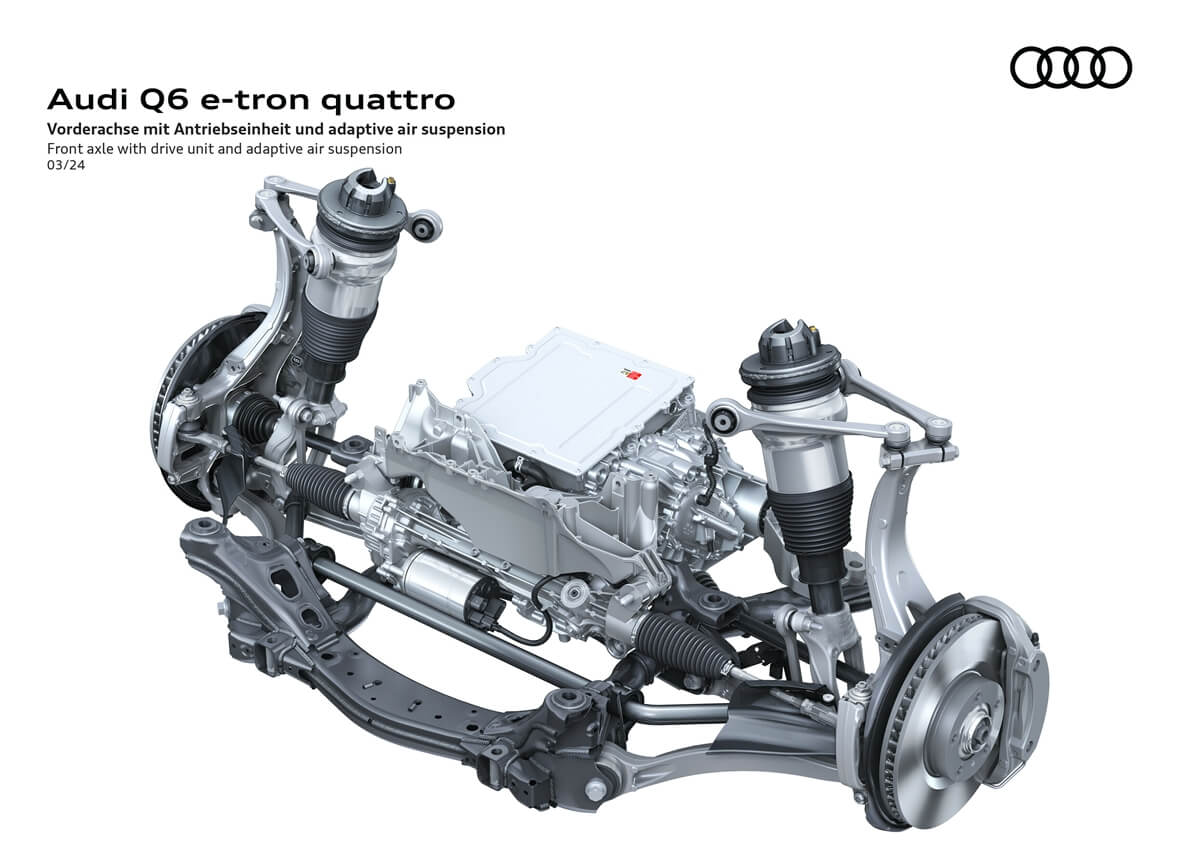

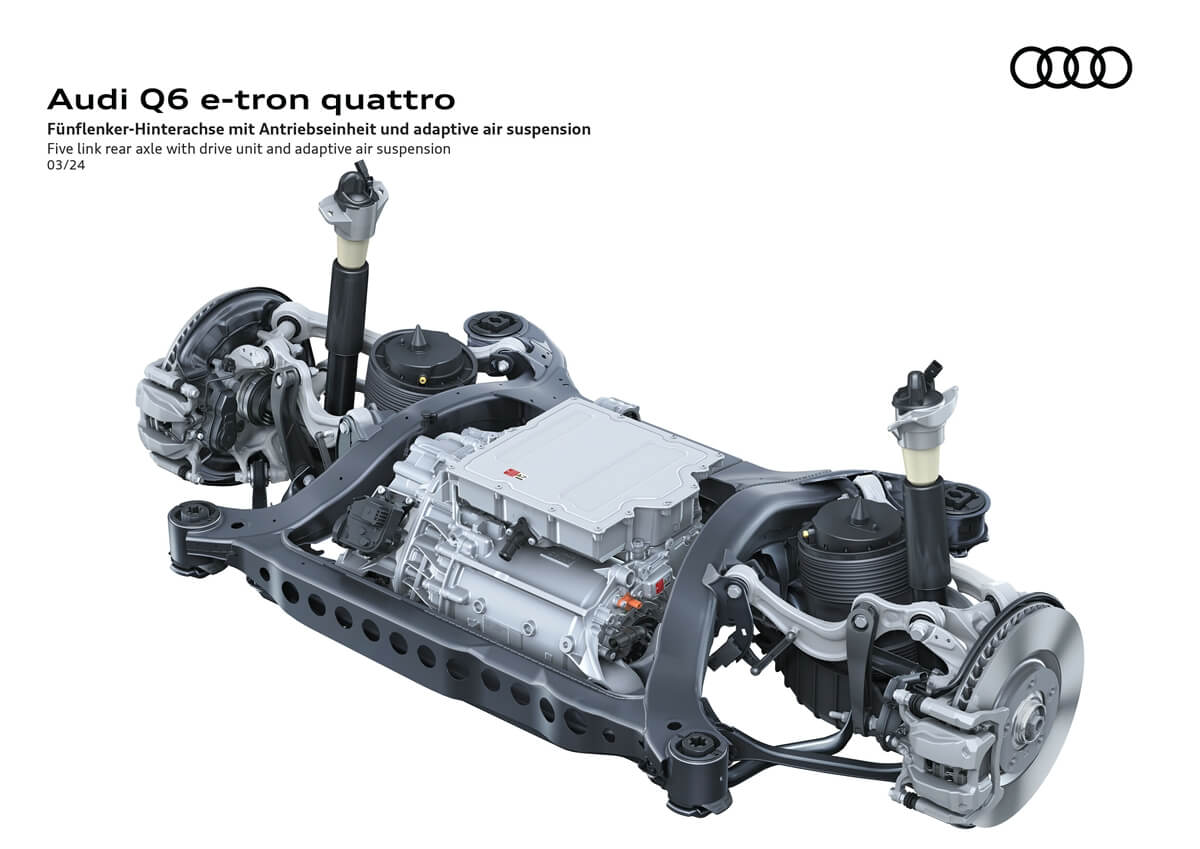

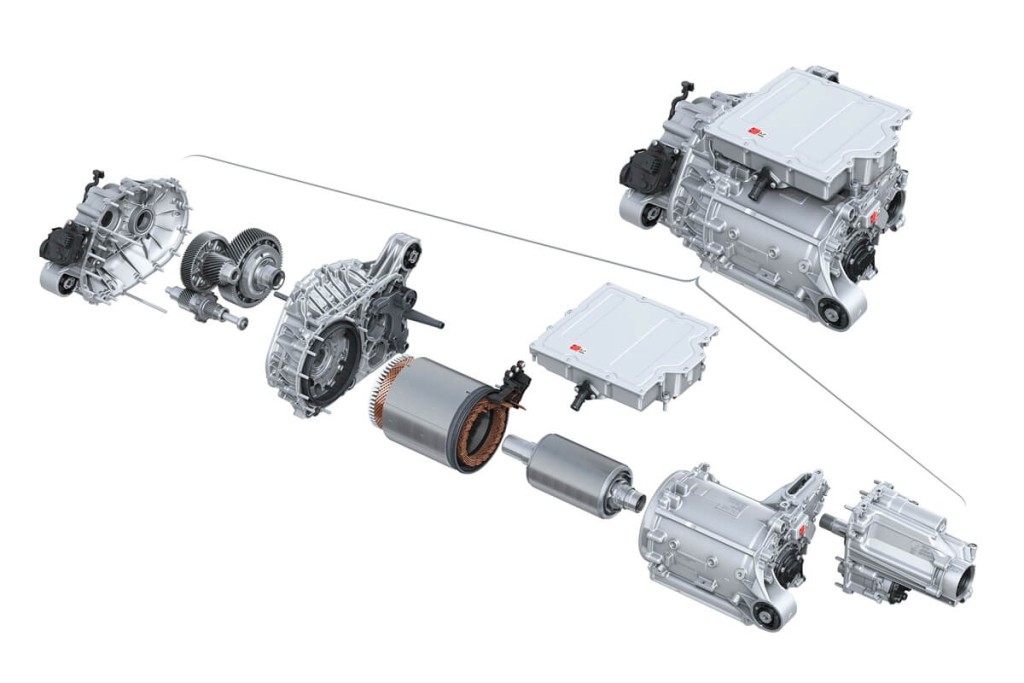

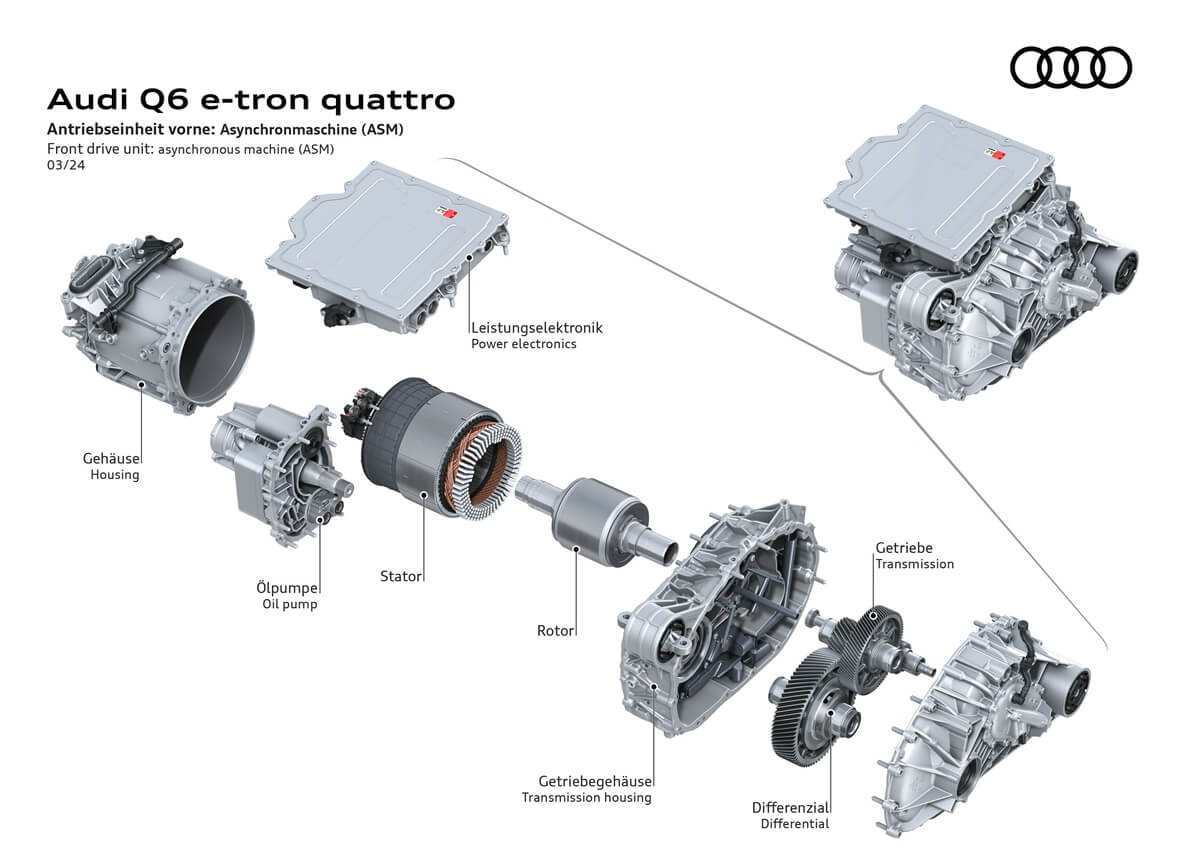

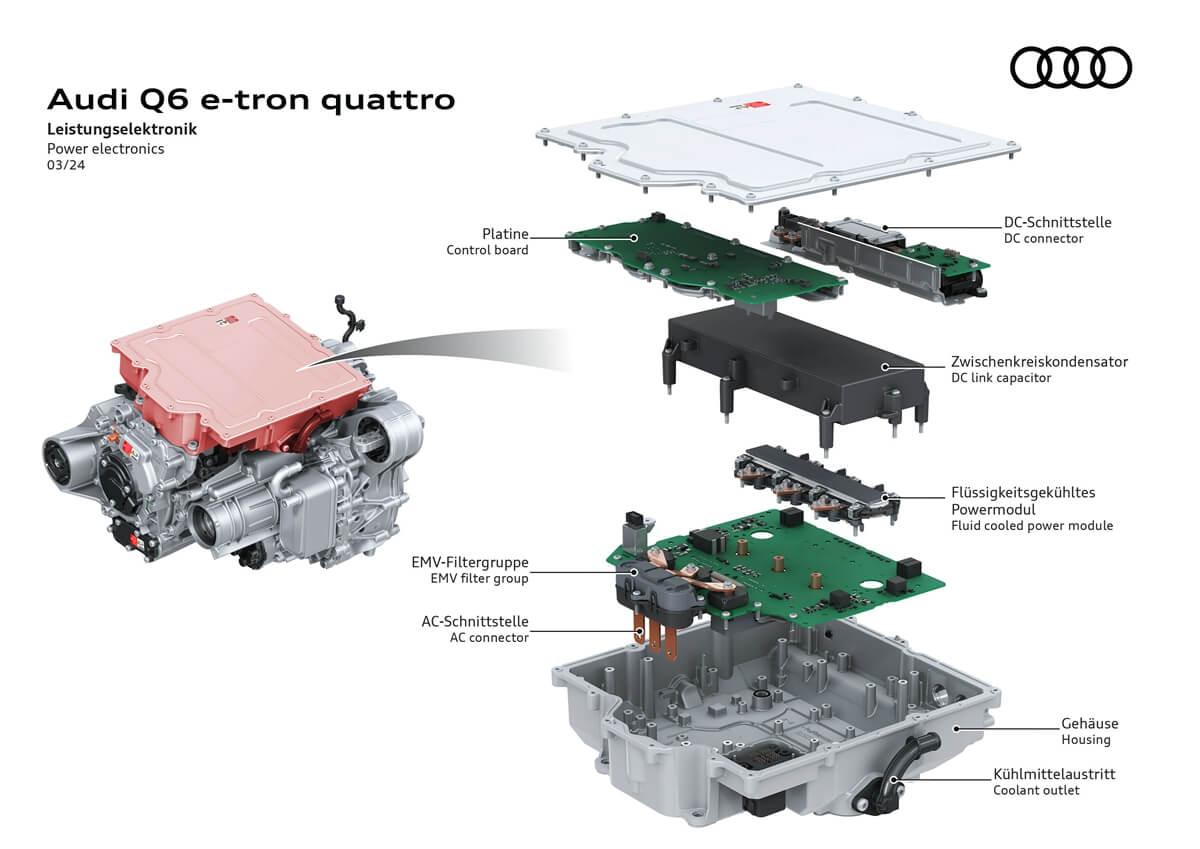

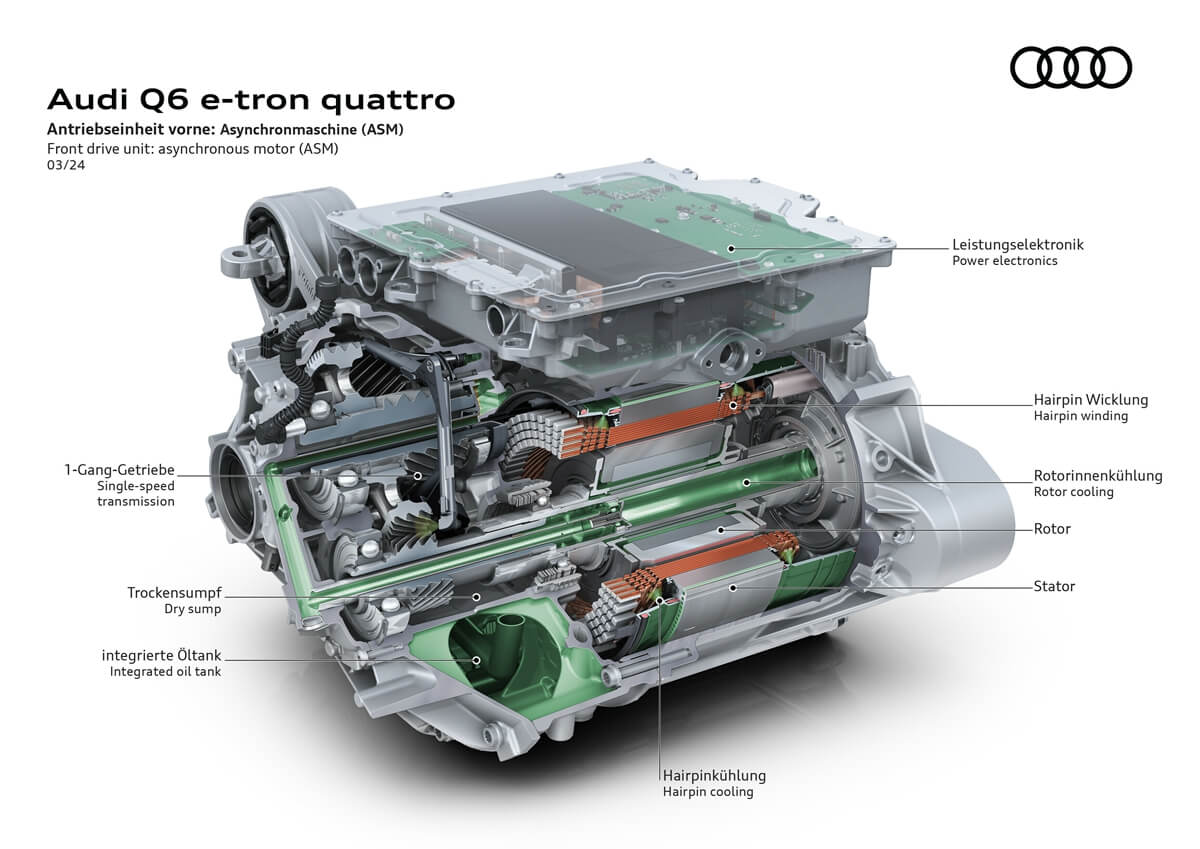

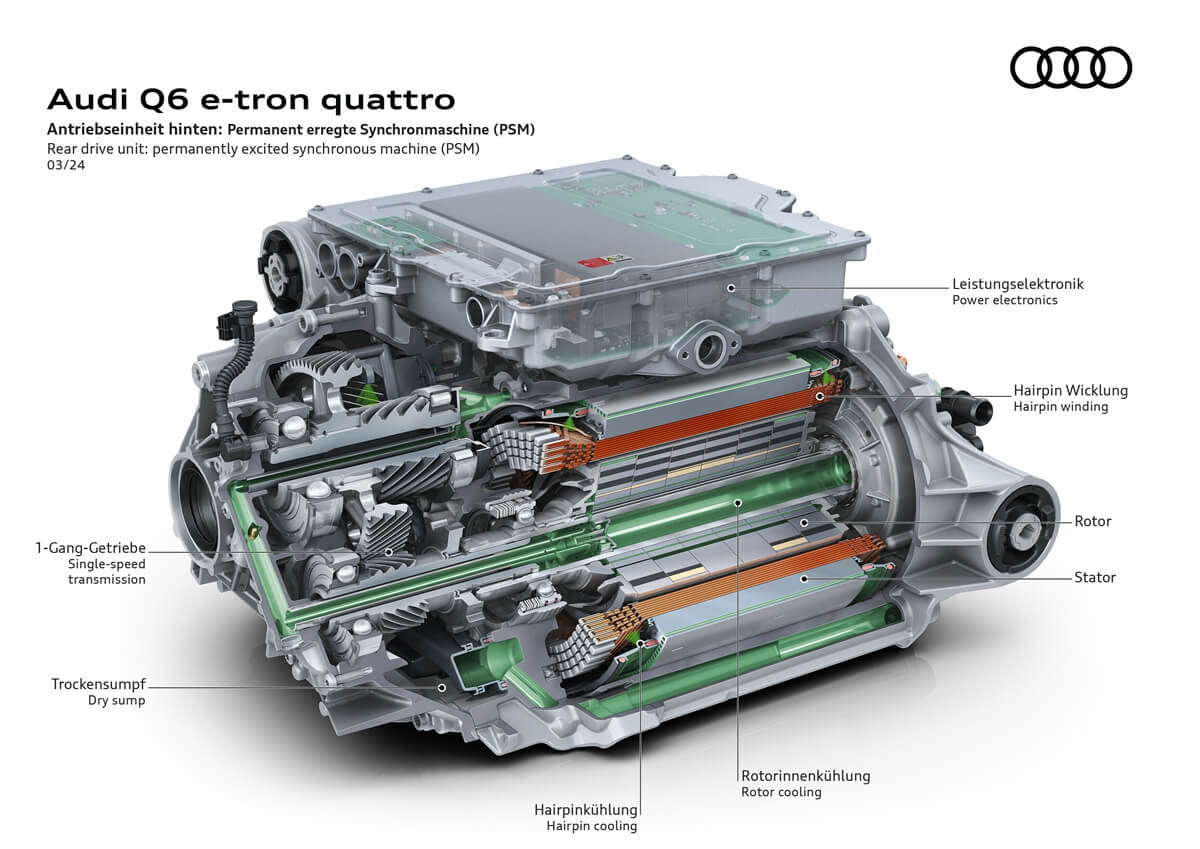

新設計的驅動系統由電動機、電力電子(Pulse width modulating inverter:脈寬調製逆變器)和變速箱三個主要部件組成。總體而言,每個元件都因更高的效率而脫穎而出。它們被設計為可擴展且更緊湊。因此,可以透過調整電動機的長度來改變扭力輸出。車輪上的扭力和最大速度在變速箱中受到齒輪配對的影響。與Audi以前推出的電動車型相比,新型電動機的安裝空間也減少了約30%。此外,新設計也使重量減輕了約20%。

提高效率

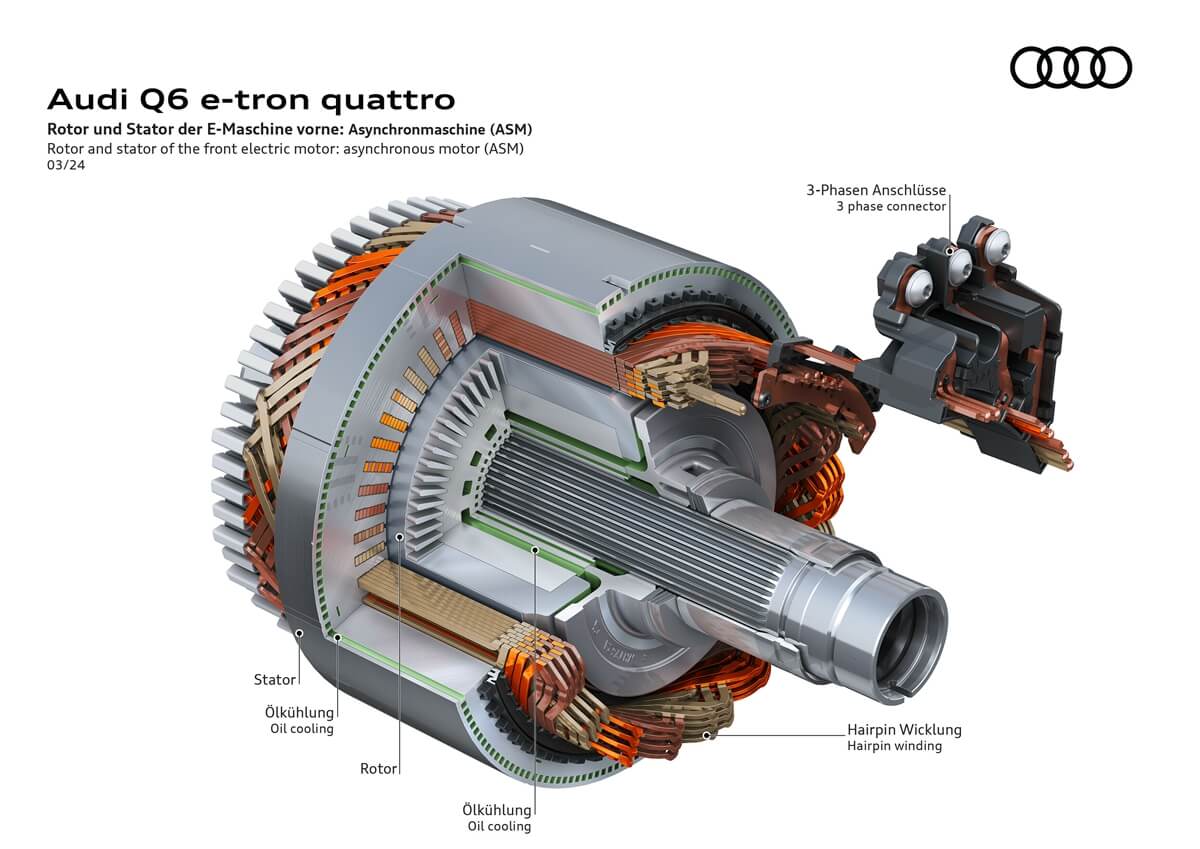

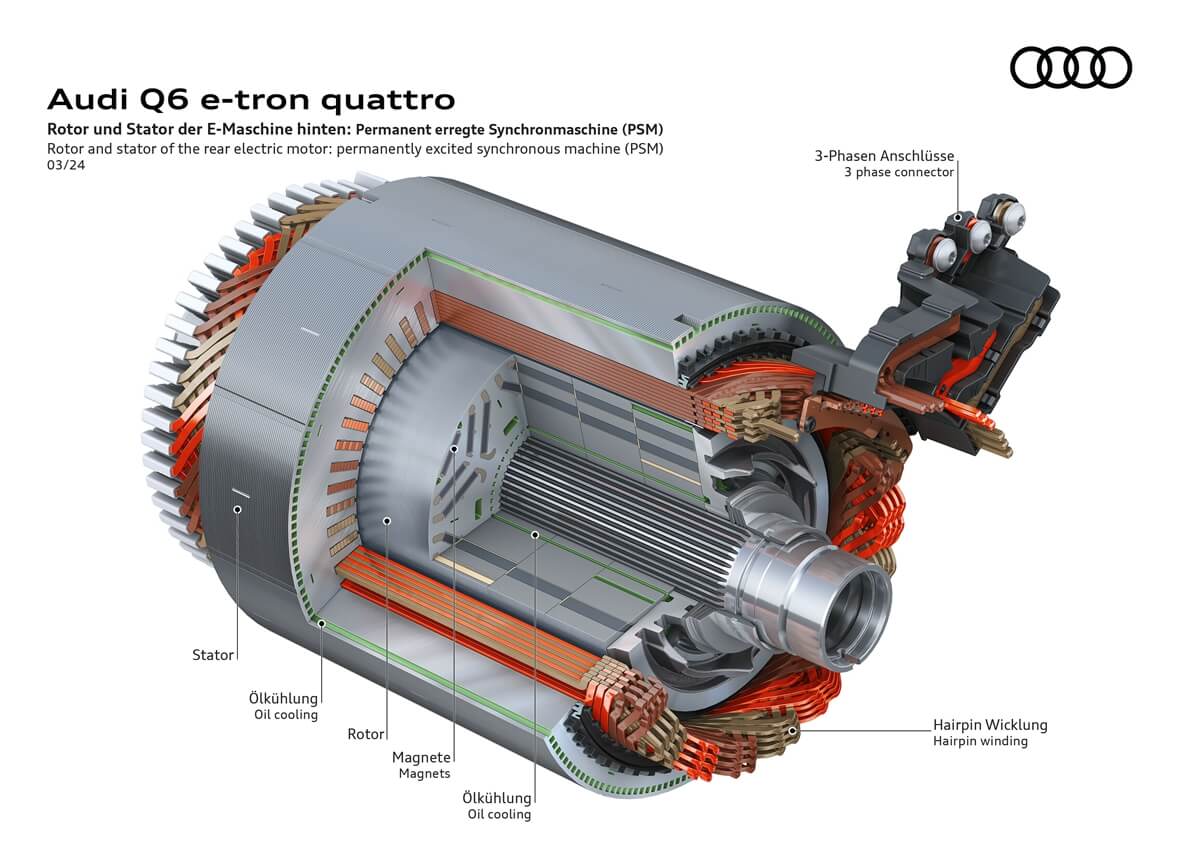

重新開發的電動機的一個顯著優勢是它們的效率。其主要貢獻者是定子中的新髮夾繞組、脈寬調製逆變器中的碳化矽半導體,以及變速箱中的電動油泵。新的髮夾式繞組最大限度地提高了電動機定子中的電流傳導。

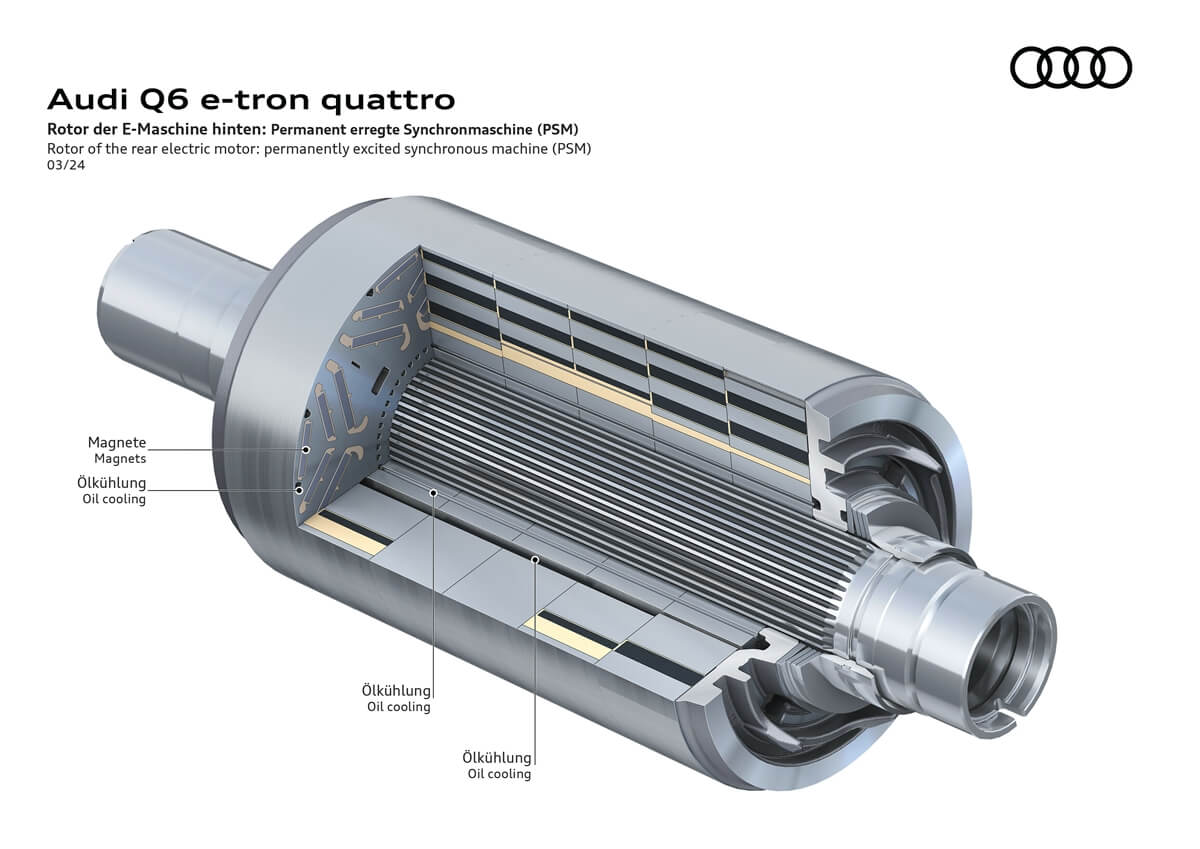

而這種方法還允許更高的繞組數量:與以前使用的傳統繞線組相比,填充係數現在為60%,而不是過去的45%。得益於轉子油冷卻,還能夠最大限度地避免使用稀土。總的來說,電驅動系統中的阻力造成的損失顯著下降了約50%。

提高功率密度

首次使用油直接冷卻電動機,使轉子中的定子繞組和永磁體…等部件保持在最佳溫度範圍內。因此,PPE電驅動系統的驅動系統的功率重量比第一代電驅動系統高出約60%。

優化的聲學效果

重新開發的PPE電驅動系統也因其特別安靜和舒適的聲學效果而脫穎而出。模製在結構優化的外殼上的電機支架、改進的齒形幾何形狀,以及分段轉子都為此做出了貢獻。

量身定製的電動機

在全功率加速時,前軸上的異步電動機(ASM)才會開始工作。ASM內不含任何磁鐵,它是透過線圈感應產生磁場的。因此,如有必要,它可以自由旋轉而不會產生明顯的阻力損失。在後軸上,例如:Q6 e-tron系列配置獨有的、極其緊湊的永磁同步電機(PSM)。

800伏架構節省安裝空間和重量

PPE中使用的800伏技術不僅提供高動力性能和較短的充電時間。由於電壓較高,可以使用更細的電纜來連接電池和電動機。如此減少了安裝空間、重量和原材料消耗。800伏技術的另一個優點是更低的熱損失,從而減少了所需的冷卻機制。