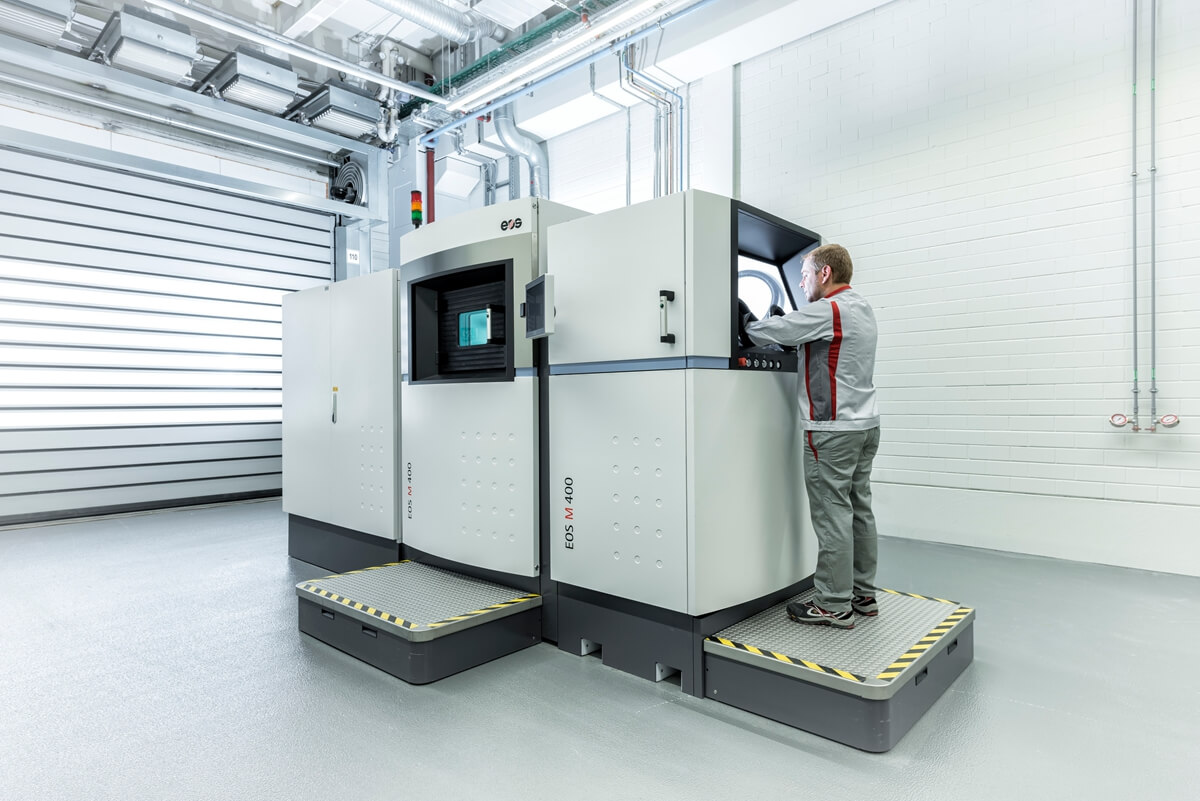

3D列印所具備的無需高成本的模具開發、可定制設計以及區域性輔助的便利性,可大大幫助生產線上的員工排除很多傳統工具難以克服的困難。不久,Audi將正式會有一個單獨的部門,負責在Neckarsulm廠實施生產線技師專屬的3D列印定制服務。

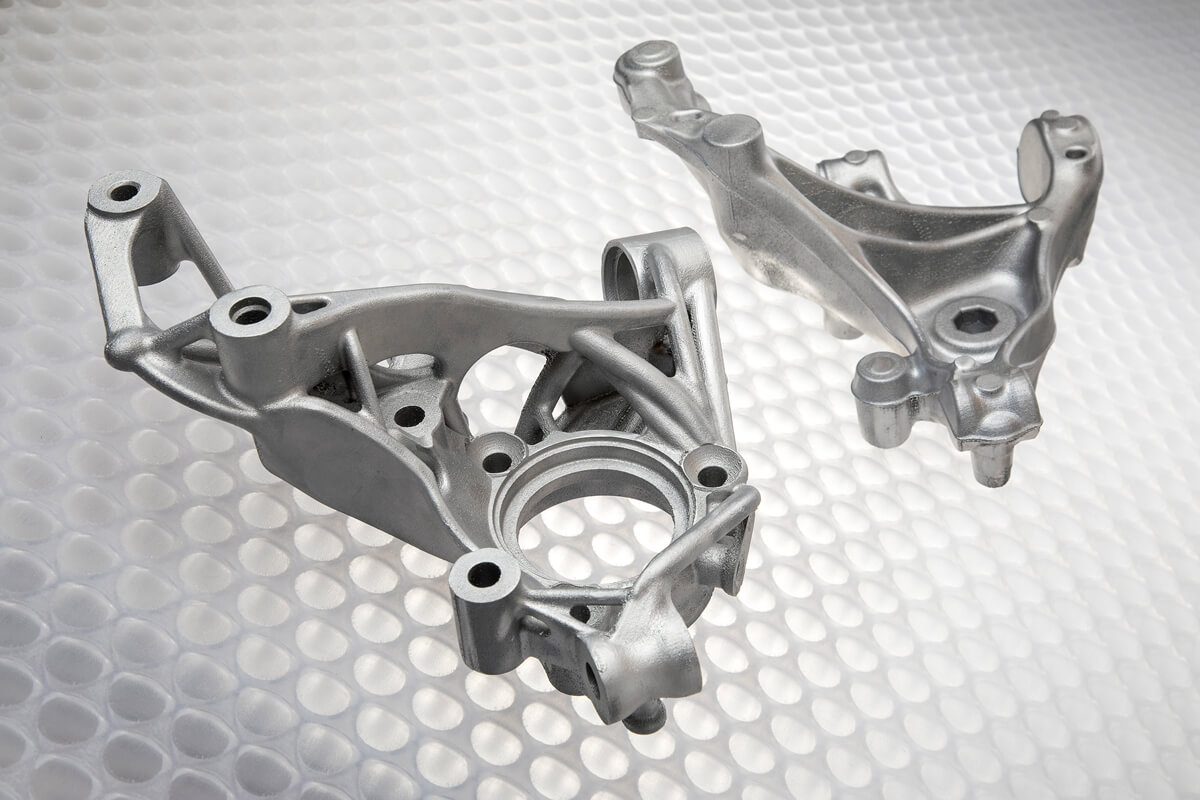

3D列印不僅可用來生產高複雜度結構「極致偷輕」的汽車零件,還可成為技師「發明」創意輔助工具的好媒介。

Neckarsulm廠經理Helmut Stettner表示,「3D列印的創新應用標誌著生產模式向現代智能工廠發展的重要一步。除了能夠按照員工的建議定制產品外,未來技術的使用還提高了靈活性和效率。新建立部門也決定支持創建跨站連結網絡。最終整個VW汽車集團都會受益於Neckarsulm的專業知識」

相關的專業團隊Tech.Lab已經在R8生產線工廠中建立了聚合物3D列印部門。他們與生產線上技師密切合作,為新工具或優化工具開發新創意。項目經理Waldemar Hirsch的團隊,可即時在現場利用3D列印機具設計並製作獨特工具。

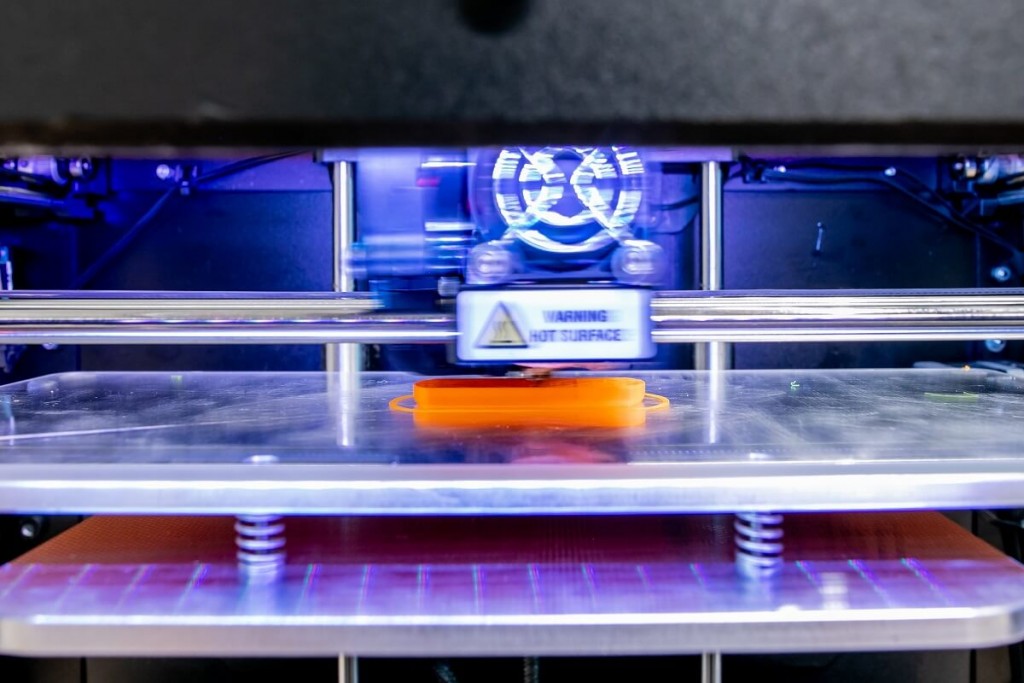

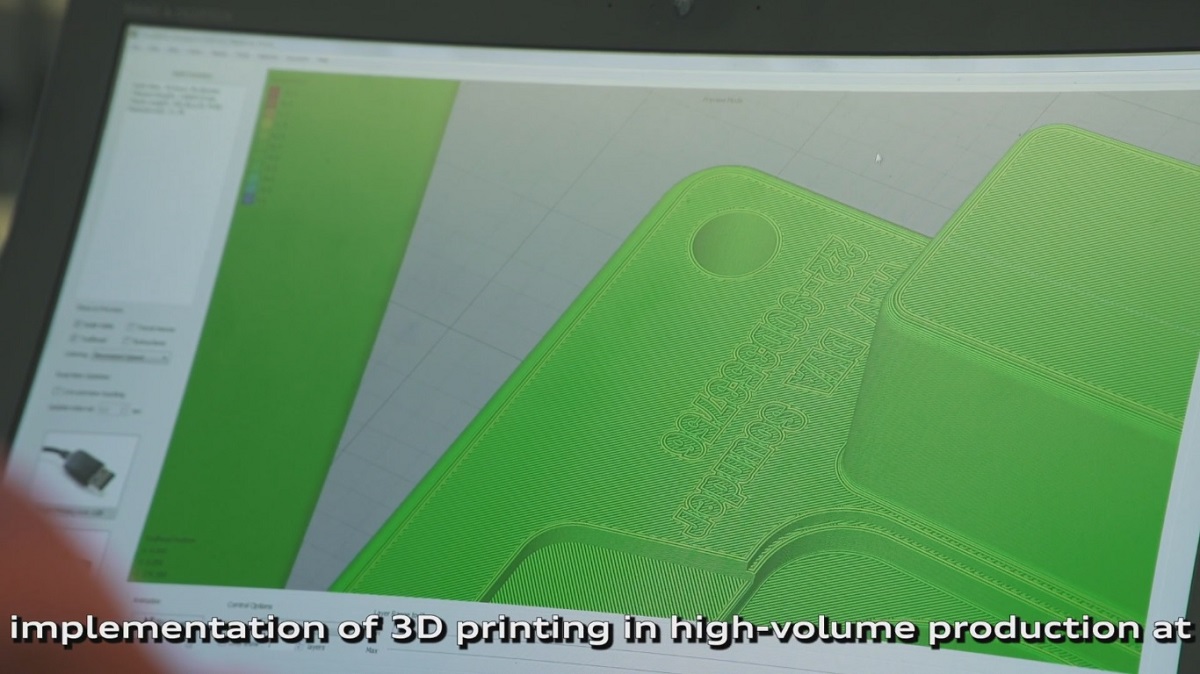

完成測量的基礎數據之後,隨後在CAD(Computer-aided Design)軟體中繪製所要的輔助工具的3D模型。其僅需短短20多分鐘內,就可從手素描草稿完成VR虛擬實境的3D數位影像。

在去年12月為期一週的研討會期間,團隊試用了這種快速便捷的服務,用於工廠的批量生產。目前已確定了數百種應用,這些輔助工具可提供大量節約人力的附加好處,進而讓生產效率更提升。而五年來,團隊一直在大膽印刷以前從來沒有人印刷的東西:每天,至少都會有一個創新的產品離開3D列印中心。一旦確定了設計,僅需幾個小時之後就能將成品交給生產線技師。

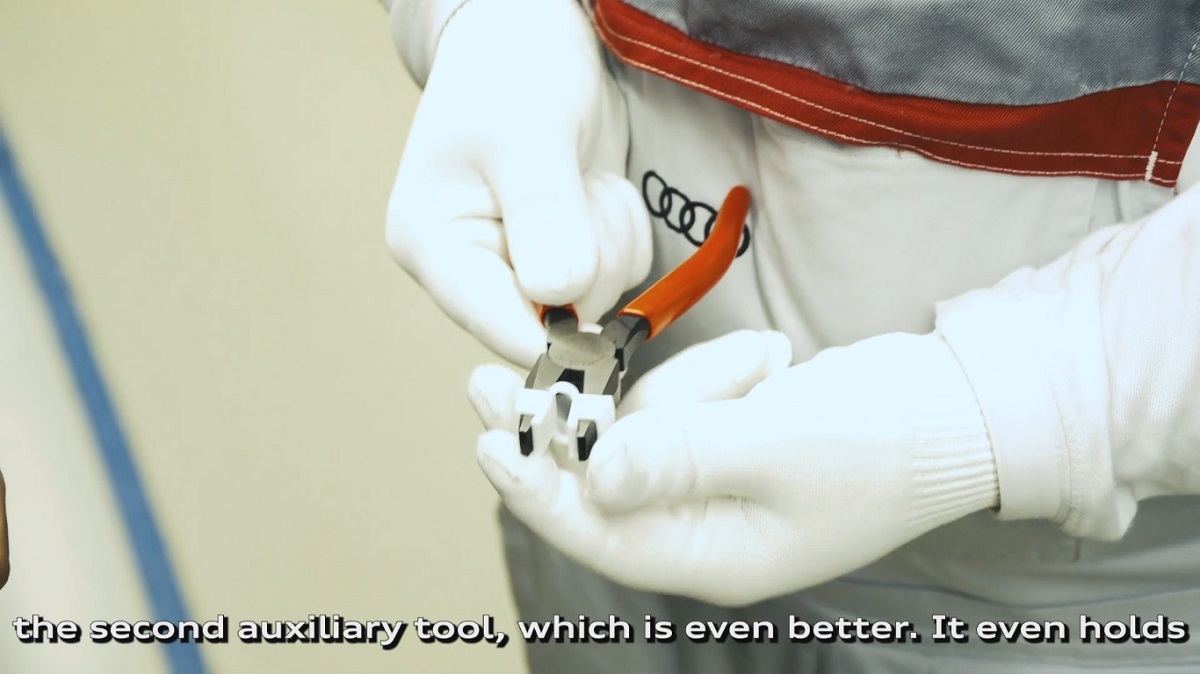

例如:R8裝配線的技師Marco的建議:在煞車卡鉗的子組件中,需要將傳感器擰緊到位。而專為此傳感器設計的插入輔助裝置,可使子組件安裝更加快速而簡單。另外,車尾部分外鈑件的安裝,藉由3D列印所打造的輔助工具也變得更加省力。而鉗子本身也可加裝特殊的輔助配件,也可以減少安裝時造成零件損壞的情形。

Audi R8煞車卡鉗傳感器專用的3D列印安裝輔助工具,由於沒有固化的程序,所以僅需90分鐘就可完成,直接使用!其表面相當光滑,具有比金屬工更令人難以置信的輕盈感。仔細觀察時,還可看到單獨的印刷層紋路。

Tech.Lab特別選用PLA(聚丙交酯)塑料作為理想原料。它具有堅固、價格低廉以及易於打印的優勢。並且還特別選擇明亮的橙色外觀,這樣可以在生產線技師需要用時,更容易在眾多的工具之中找到這些小型輔助工具。