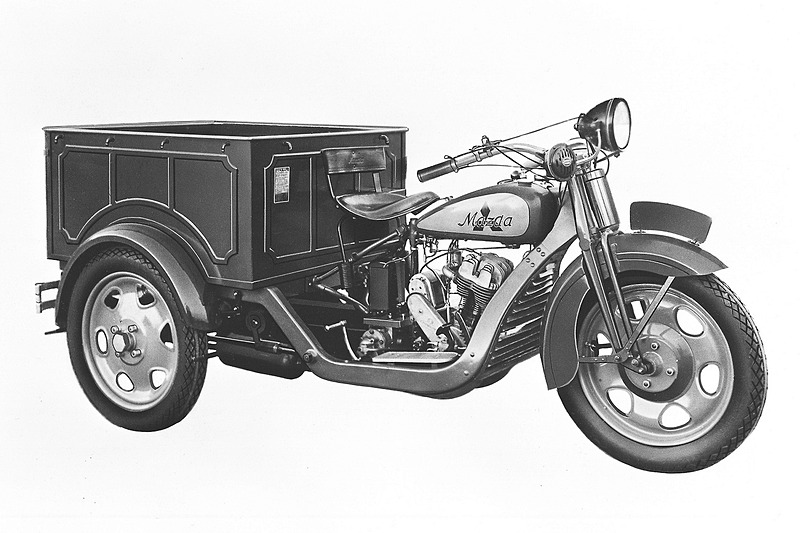

Mazda 工廠起源

Mazda 最早是 1931年10月開始於廣島工廠生產三輪貨車DA型,之後到二次大戰之後開始轉型進入四輪乘用車的領域,1960年首款輕自動車「R360 Coupe」就是代表 Mazda 正式進入的里程碑。其中 Carol、Familia、Luce、Capella、Savanna、Bongo 等車型的推出也讓 Mazda 在日本與海外市場逐漸站穩腳步。

原先 Mazda 僅有廣島工廠一個基地,不過1982年山口縣防府市的防府工廠竣工之後,Mazda 剛好與 Ford 合作更緊密,因此決議開始擴大日本國內與海外市場的生產銷售,自此 Mazda 於日本便擁有廣島本社工廠與防府工廠二個主要生產據點。

當然 Mazda 在海外市場也有許多生產基地,從中國、泰國、墨西哥都有,未來也有與 Toyota 一同在美國新建工廠的打算。不過現在則是致力於將現有工廠提高生產效率以達到全球年產量165萬輛的目標。

廣島本社工廠介紹

Mazda 廣島本社工廠歷史悠久,從 1931 年發展至今已經有86年的歷史,從原料、壓造、車輛組裝、塗裝、車軸、引擎、成車出貨場與能源調度中心全部統包,成為材料-加工-車體-組裝的一貫化生産工場,整體面積為 223萬㎡,其實約等於47個東京巨蛋,目前已經成為廣島灣沿岸7公里的工廠。當然要在有限的時間內看完所有工廠是不可能的,因此我們僅選定了「宇品第2組裝工廠」當中的「引擎組裝」以及「車輛組裝」二大部分進行參訪。

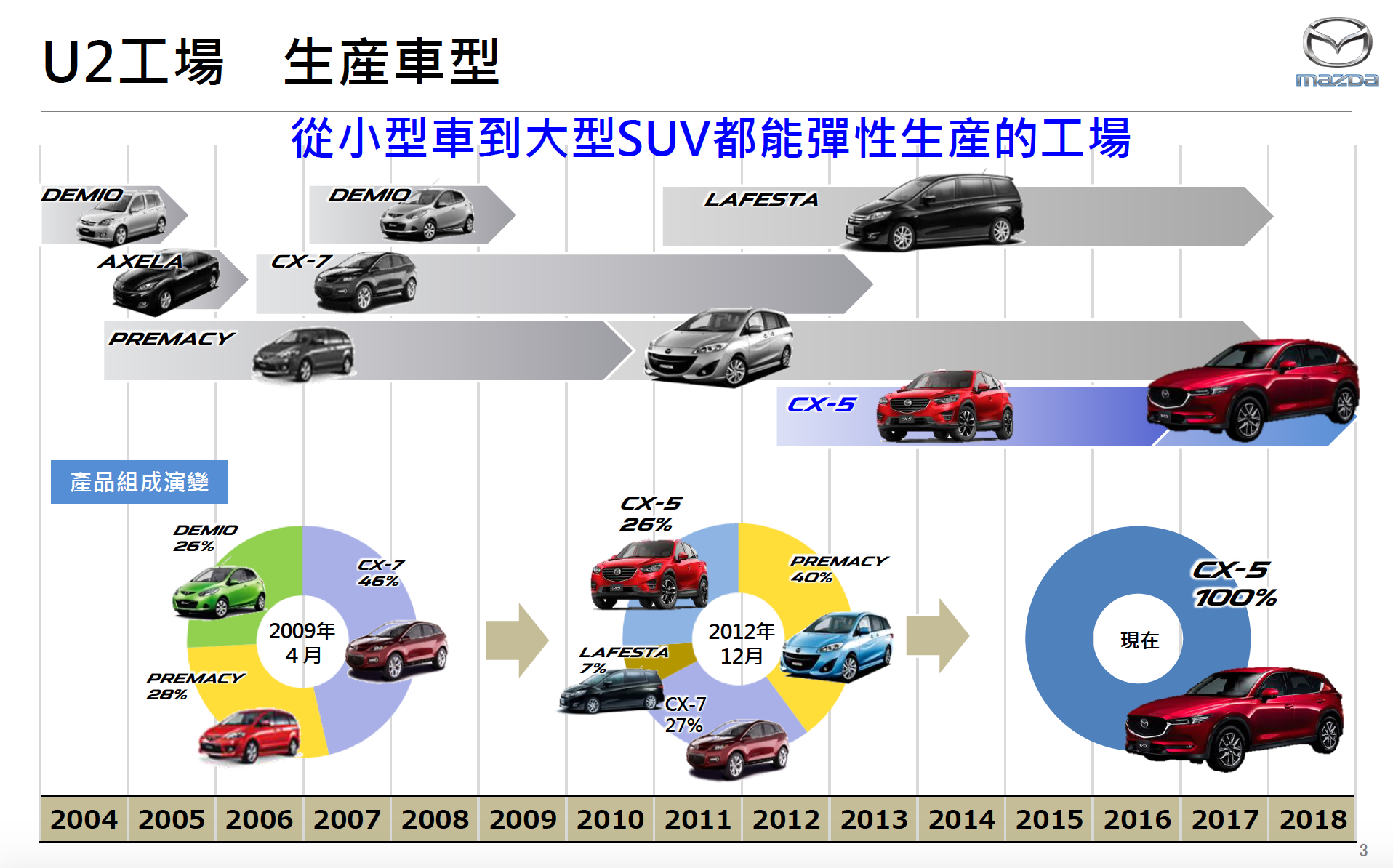

宇品第2組裝工廠介紹

「宇品第2組裝工廠」是個從小型車到大型SUV都能彈性生産的工廠,從 1972 年 12 月開工至今也有40多年歷史。目前近期來說 2004 年開始生產 Demio、Axela 二代、Premacy/Lafesta、CX-5、CX-7 等車型,就生產比例來說 SUV 比重占的最高,至 2015 年開始隨著 Mazda 開始退出 MPV 市場、Demio 生產線移轉至另外的工廠之後,現在「宇品第2組裝工廠」完全變成專屬生產 CX-5 的基地。

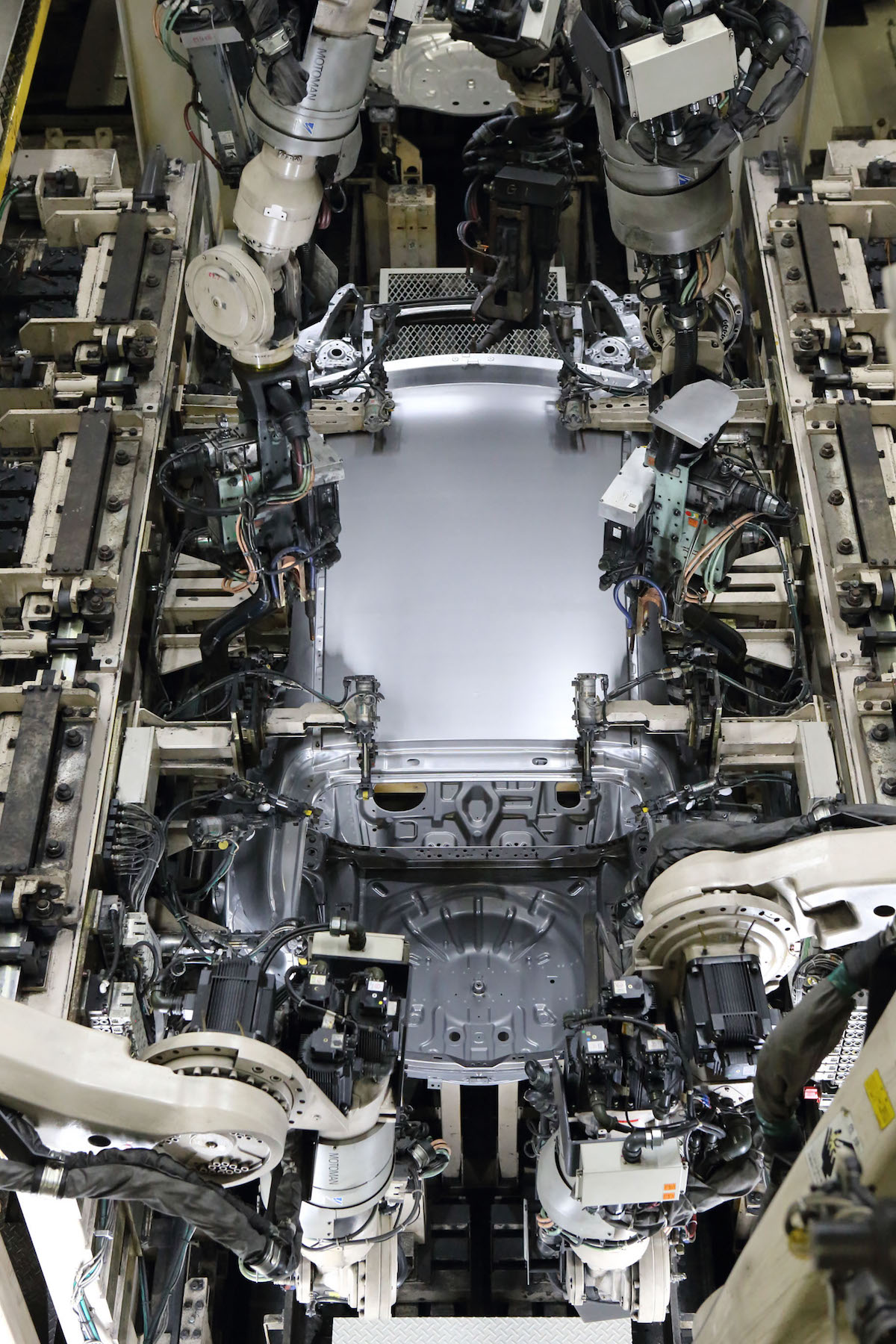

在進入工廠以前,其實我一直認為都已經要進入「工業 4.0」的時代,Mazda 應該也是會成為大量運用機器人組裝的現代化車廠,但坐著遊覽車進去之後發現我錯了,因為裡頭人工占比還是居大,各處都可以看到員工「Kaizen 生產最大化」的各項巧思。

但可不要想看人工裝配的速度,宇品U2第2組裝工廠雖然擁有長達1,240公尺的輸送帶路徑,但其實在二班制的狀況下,平均只要每53秒就能完成一台新車,年產能更高達 24.8萬輛。只不過在全球 CX-5 熱銷之下,還是會供應不及的狀況。 在一條龍的產線配置下,無論是引擎組裝產線、或是最終的車輛組裝,每位組裝人員均各司其職,同時就如同機器人一般負責自己該用的部分,每個步驟都相當準確與即時。

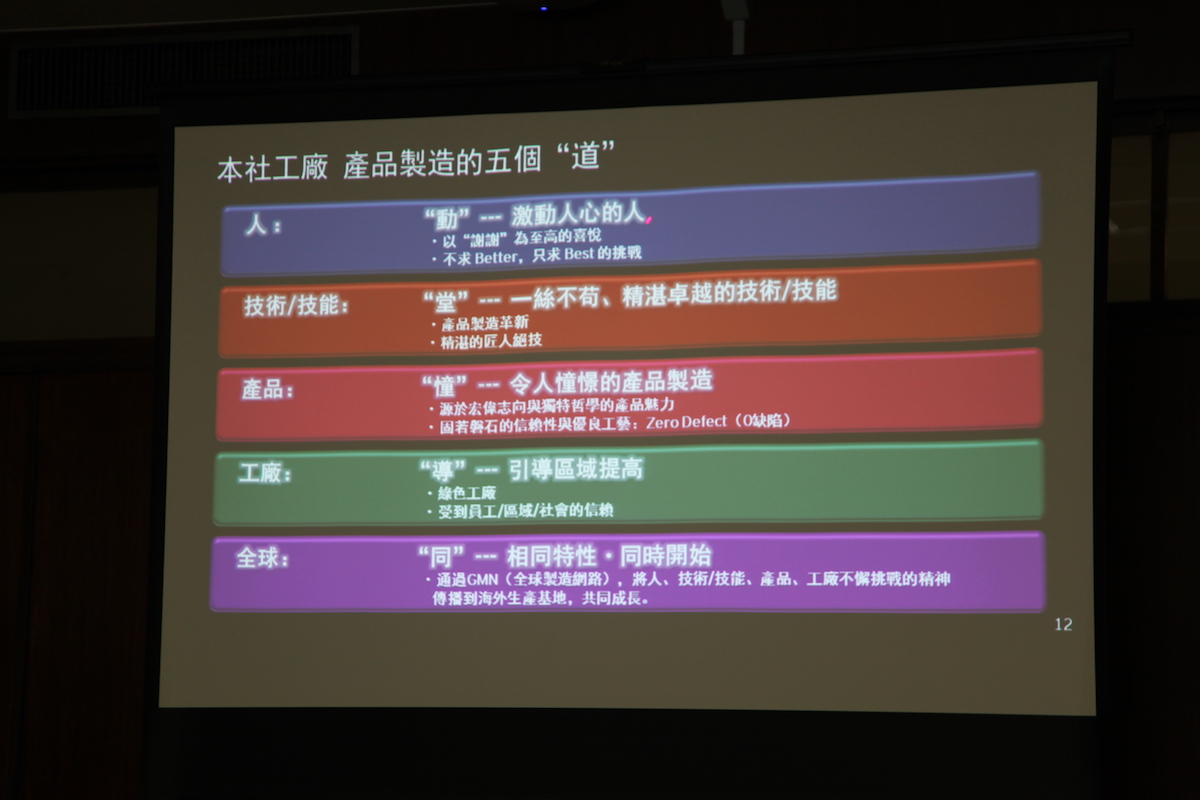

生產創新:由五個「道」組成的執著製造哲學

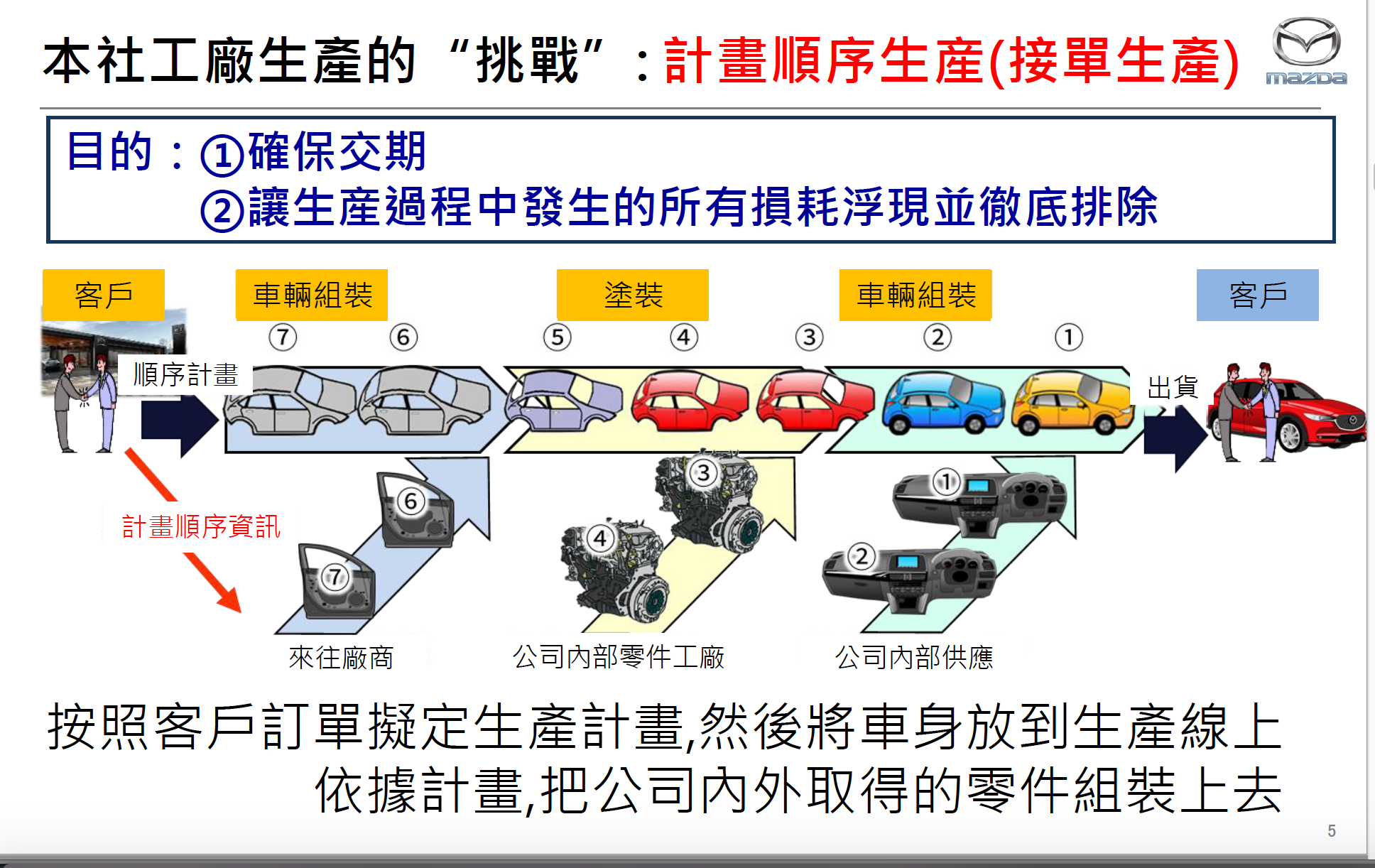

當然每個工廠都有該面對的“挑戰”,對於本社工廠來說就是計畫順序生産(接單生產)。也就是按照客戶訂單擬定生產計畫,依據計畫把公司內外取得的零件組裝上去。Mazda 的生產創新,就是進行車輛結構與生産過程的最佳化活動。為了達成這個目標,Mazda 提出通用結構與彈性生產二大方針,並且於產品/技術企劃進行統籌,瞭解生産據點與所有車種、達到整體最佳化,讓開發與生産徹底整合,定義最佳的固定/變動因素。

那什麼是通用結構呢?其實就是指以超越等級或類型的共通設計,概念,結構和生産手法來定義固定和變動因素的標準結構。舉例來說,過往 Mazda 零件通用結構不高,即使是相同平台的車款,其固定點還是有可能會不同,因此 Mazda 在全新 SKYACTIV-CHASSIS 身上,連結部位都是固定/通用的狀況,其餘用變動部吸收大小尺寸的不同,而且不論車種,其作業與設備均相同,因此在組裝的時候速度可以加快,在設備投資上更可以大幅減少90%。

而套件供料系統的優化也是一大特色。以往零件選擇方式是從生產線旁邊零件架挑選零件,作業員必須依照車上的工單選取必要的零件,這點在多樣化混線生產線上會造成作業員極大負擔。如今改成套件供料方式之後,一台車的零件放成一套送到生產線上,如此一來便省去在生產線上需判斷零件的作業,消除作業員的精神負擔。

舉例來說,一款 CX-5 會有美規、歐規、日規,以及左駕駛與右駕駛的不同,但開始到組裝產線之後,不管什麼規格,其組裝零組件便已經針對組裝部門不同裝箱成套送往不同組裝人員的手上,如此一來便能降低作業時間,所以即使人工比例較高,但還是能夠維持年產24.8萬輛的規模。

最後 Mazda 在生產線的精進上有個非常重要的改變,那就是「零缺陷」的實現-全面保證度提升活動。全面保證度是由「檢査保證度」、「製造保證度」與「購入品保證度」三大核心組成,該向客戶保證的機能和性能,要細分到零件/作業層級,每項都須評估,並通盤檢視整個製造過程跟組裝、檢查,並與供應商合作改善缺點。

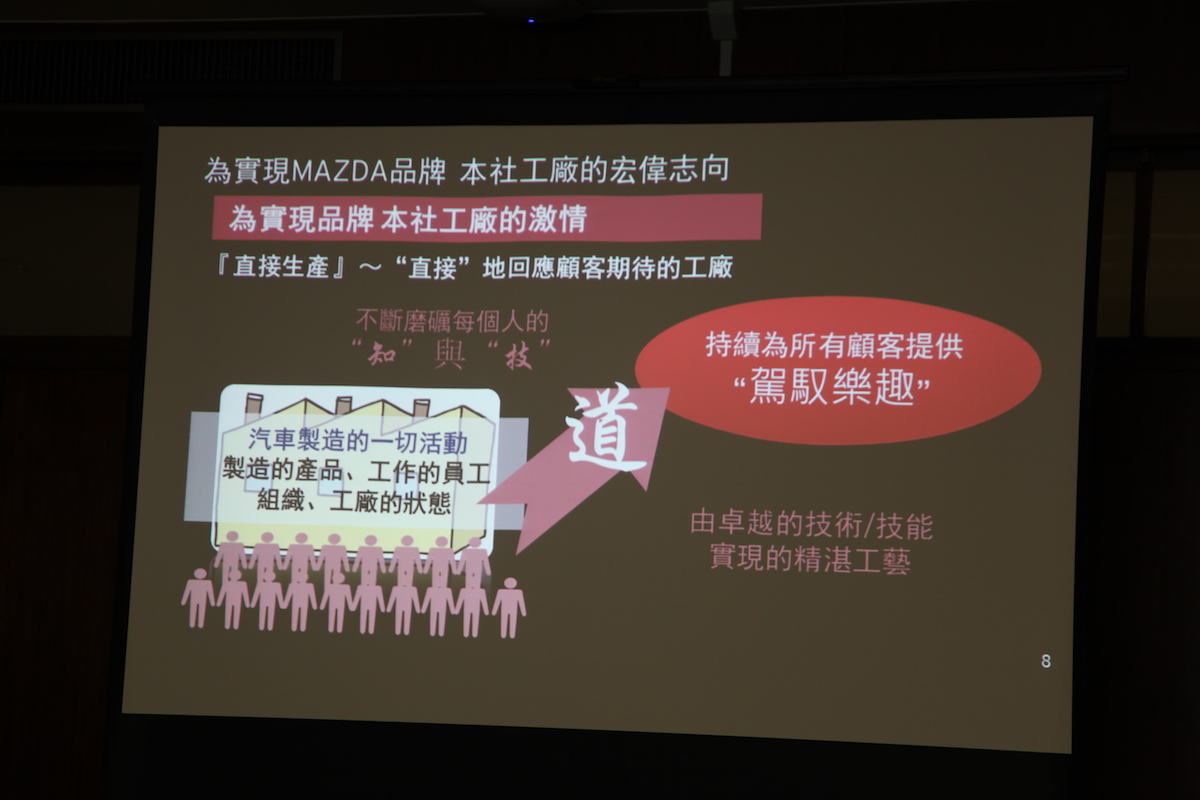

總結來說,Mazda 本社工廠其實也是傳承「鑽牛角尖」的哲學,每個員工的「知」與「技」均不斷磨礪,並透過精湛的技術/技能與工藝,締造持續為顧客提供感動的人與組織。因為 Mazda 相信「人」才是真正的品牌,創造品牌的也是「人」,只要每個 Mazda 員工都能擁有著一份執著追求與製造優異產品的志向,並且不斷挑戰自我,那麼就能夠製造出最切合消費者的車,進而感動每個消費者。

雖然論生產基地、生產數量,Mazda 還是比不上其他日系品牌如 Toyota、Honda 或是 Nissan 等,但也因為有著這份執著,讓 Mazda 在面臨到四次重大危機的時候都能過安然挺過來,在規模維持一定的狀況下設計製造出更受歡迎的產品,並展現日本職人精神與對細節堅持的完美要求,最終賦予每輛車「生命力」這才是 Mazda 所追求的。

部分照片/影片來源:Mazda Japan 原廠提供