BMW負責採購和供應商網絡的管理委員會成員Andreas Wendt博士表示,「我們系統地確定供應商網絡中生產中的最高CO 2排放量的原物料和組件。鋼鐵是其中之一,但對汽車生產至關重要。因此,我們設定了自己的目標,即不斷減少鋼鐵供應鏈中的CO 2排放量。到2030年,CO 2排放量應比現在的數字低200萬噸左右。」

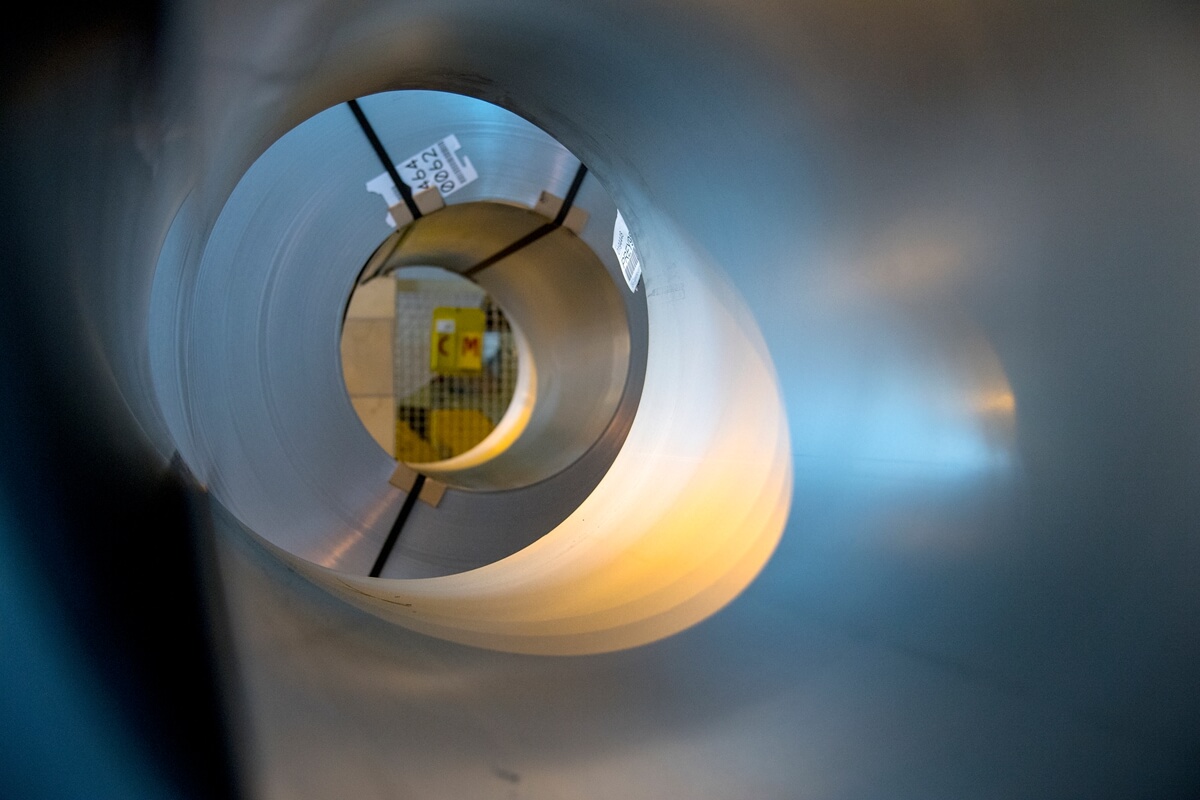

鋼具有多種用途,是汽車生產中最重要的材料之一,並且對未來的汽車世代同樣重要。即使隨著電動車銷售的飛速增長,鋼鐵仍將是車身和許多零部件的重要構建材料。而BMW集團在歐洲的沖壓廠每年加工超過50萬噸的鋼材。

用電解代替燒煤來生產鋼鐵

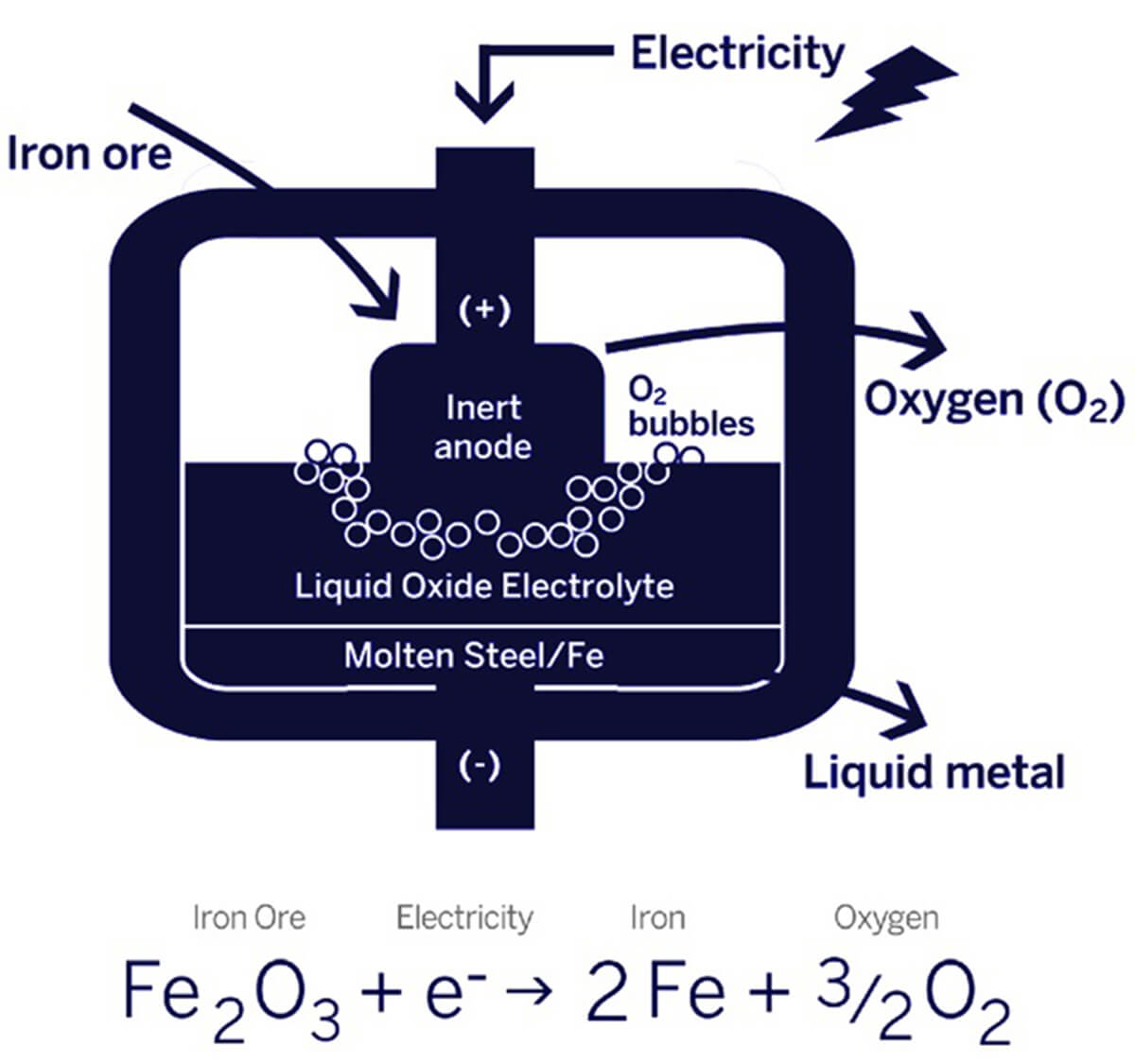

傳統鋼鐵生產中使用的高溫爐會產生大量二氧化碳。初創公司波士頓金屬的新技術透過電解池生產鐵水,然後將鐵水加工成鋼。而此過程使用可再生能源發電,則鋼鐵生產完全不會有碳排放。Boston Metal將在接下來的幾年中為該過程建立演示設施,並進一步開發以在工業規模上大量使用。BMW集團已在去年透過自身的研究活動與波士頓金屬公司建立了密切聯繫。

MOE鋼鐵製程的關鍵來自符合成本效益的惰性陽極,任何的金屬氧化物都可透過通電以及高溫,還原成單一的金屬狀態,並擁有高純度。而且過程不僅不會產生二氧化碳,還能生成氧氣。

閉環材料循環和更多使用再生鋼

為了保護原材料的儲備,BMW集團設定了一個目標,即到2030年進一步提高其再生原物料(即所謂的二次材料)的百分比,並在製程中多次使用原材料。沖壓廠產生的所有鋼鐵廢料(例如:沖孔車門時),不是透過直接的材料循環進行再利用,就是透過鋼鐵供應商的回收,然後加工成新的鋼鐵。與初級材料相比,次級材料的使用可大大減少了CO 2排放,節省了自然資源,而且還減少了生產所需的能量。

註:成立於2012年的Boston Metal運用獲得專利的熔融氧化物電解法(MOE,Molten Oxide Electrolysis)將麻省理工學院所開發的創新技術商業化。MOE為金屬行業提供了一種更有效,成本更低且更環保的解決方案,可用於從多種原料中生產各種金屬和合金。