Volkswagen集團技術董事會成員兼PowerCo SE監事會主席Thomas Schmall表示,「乾式塗裝等技術展示了PowerCo的技術實力。我們擁有必要的專業知識和合適的專家,可以將電池生產提升到一個新的水準,並為客戶提供顯著的成本優勢。我們的目標是建立可持續和負擔得起的電池的工業生產。」

為了實現這一目標,PowerCo和Koenig&Bauer簽署了一項聯合開發協定。他們將共同開發一種用於大規模工業規模的粉末塗層電極的輥壓機。乾式塗層程式允許製造沒有濕塗層的電極,然後以高成本乾燥它們。透過新製程,不再需要電池製造中最耗能的部分和所需使用的化學溶劑。PowerCo已經在德國北部的一個實驗室的試驗生產線上測試和優化該技術。作為印刷專家,Koenig & Bauer將開發一種用於工業粉末塗料的機器。

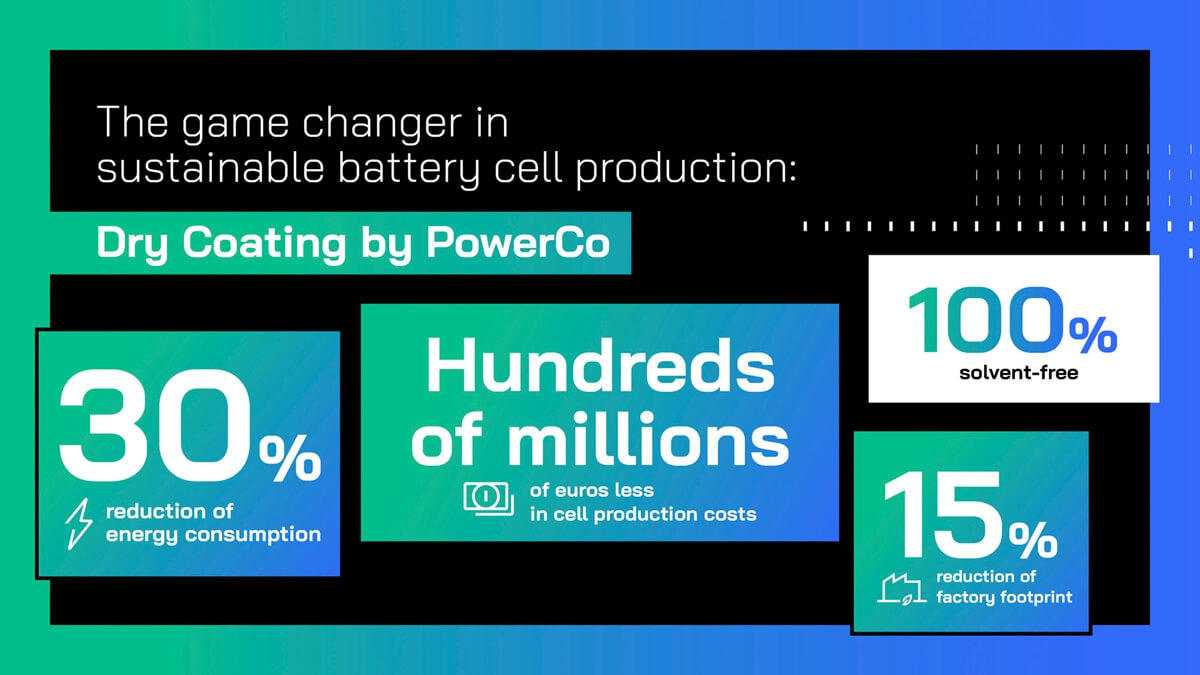

根據PowerCo的估計,新技術有可能節省約30%的能源以及15%的佔用面積,因此每年將節省數億歐元。PowerCo SE首席執行官Frank Blome表示,「固態電池之於產品,乾式塗層之於生產:真正的遊戲規則改變者。如果成功擴大規模,它將為我們在市場上提供獨特的地位和明確的競爭優勢。」

粉末代替漿料:乾式塗覆程序的細節

電極(陰極和陽極)是定義能量密度和電池性能的電池單元的「核心」。在現代工業電極生產中,電池材料與添加劑和液體溶劑混合成漿料。之後,將它們塗覆在銅或鋁箔上,然後乾燥並壓延。

PowerCo的乾式塗層程式允許將粉狀基礎材料直接壓延到箔上,類似於印刷程序。因此,電極製造中的四個工藝步驟中的兩個就過時了。粉末塗料可以以極其精細和均勻的方式塗在箔上,所得層大約和頭髮一樣薄。這保證了出色的空間能量密度和較長的生命週期,同時提高了電池的快速充電能力。

綠色電池的突破

這項新技術減少了15%的佔用面積,具有巨大的節約潛力。每個生產能力為20 GWh的常規超級電池工廠的構建塊,可以節省四條平行的塗覆和乾燥生產線,相當於7,000平方米的面積。

因此,工廠的外部長度可以減少約100米。無需操作能源密集型乾燥爐和抽吸系統,將能節省相當於40,000個私人家庭年消耗的能源。此外,不再需要在工廠外的筒倉狀塔中使用化學溶劑,而這些溶劑必須以高昂的能源成本進行回收。

Koenig & Bauer:全球領先的印刷機製造商

作為世界上歷史最悠久的印刷機製造商,Koenig & Bauer提供業內最大的產品群組。PowerCo合作夥伴的核心競爭力是製造技術創新和具有成本效益的印刷系統。新的加工技術將於2024年底退出開發階段。此後,PowerCo同意專有權。合同細節是保密的,並且還簽訂了單獨的協定。預計投產時間為2026/2027年。

PowerCo的運營長Sebastian Wolf表示,「我們的工廠專為快速簡便的改造而設計。總的來說,我們預計在產品和生產方面會有大約30種可預見的創新,因此我們能夠在所有相關的新工藝進入市場後立即調整我們的工廠以適應。」