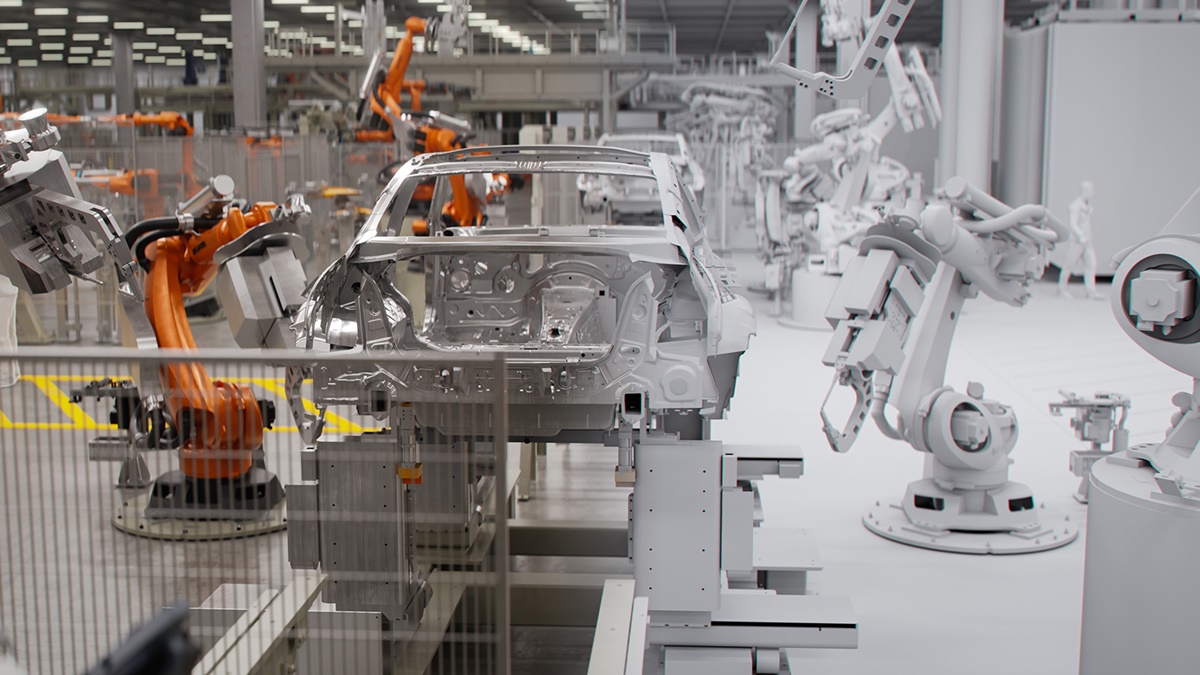

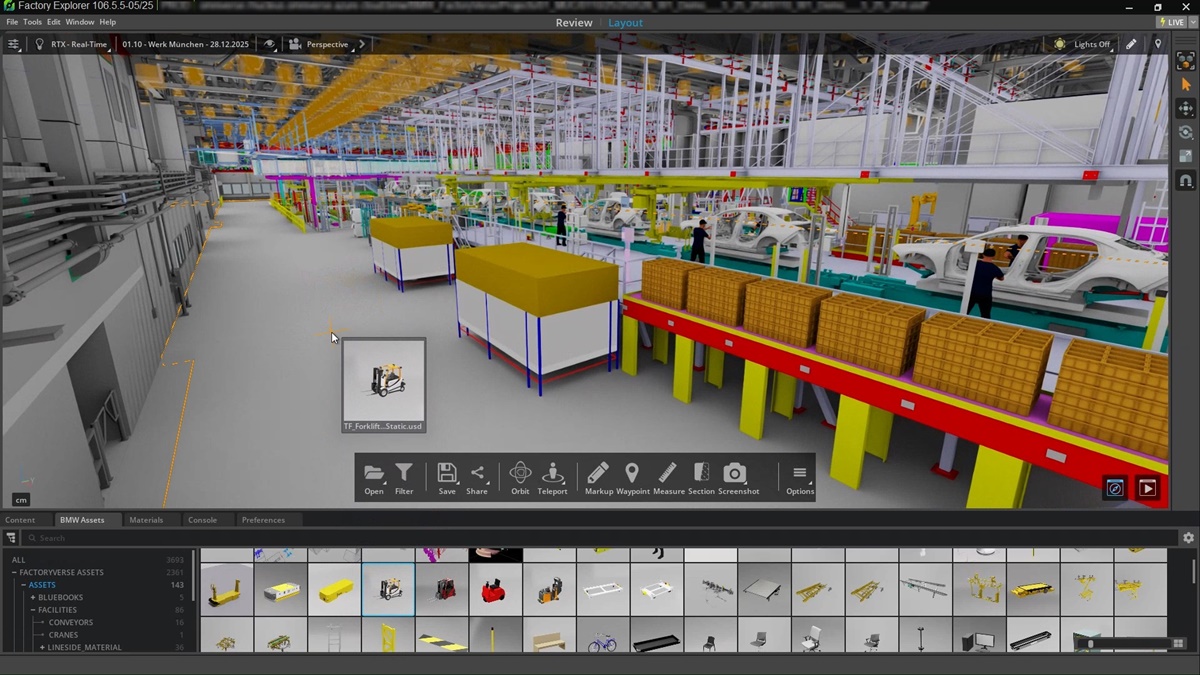

虛擬規劃(Virtual planning)是BMW集團iFACTORY的核心要素,並且涉及各種工具。智能聯動數據、設備數據、物流數據、車輛數據甚至 3D類比手動工作流程創建,所有BMW集團的數位孿生工廠遍佈全球。在基於 NVIDIA Omniverse的工業級3D元宇宙應用程式中,可以即時執行類比,實現佈局、機器人和物流的虛擬優化系統。BMW集團的虛擬工廠正在不斷擴展至整合生成式和代理式AI 功能和助手。

數位化、自動化、快速:新車型的碰撞檢查

對於每次發佈,都必須驗證新產品是否合適在生產線上,並且不會與周圍環境任何點發生碰撞。在BMW集團的Virtual Factory虛擬工廠中,此碰撞檢查為數位化、自動化和快速,將施工數據與3D相結合掃描。車輛在生產過程中的移動和旋轉線路經過精確類比,允許系統自動檢查可能的衝突。而現在的模擬方式只需三天即可完成,在以前幾乎需要近4周的真實測試才能完成。

過去,必須手動引導真實的車身生產線(通常持續幾個週末)以識別潛在的意外衝突。在塗裝車間,這個過程有時會需要完全清空和清潔浸塗槽,其中車身被浸沒以進行底漆作業,很花成本和時間。為此投資的收益是巨大的。

越來越多的可擴充應用程式

BMW集團的虛擬工廠正在迅速發展,實現了要擴展的應用程式數量不斷增加。除了虛擬、自動碰撞檢查,包括人工類比優化手動生產步驟,以及自動地圖識別 ,均來自智慧交通系統的現有3D環境掃描作業。