作為德國雪橇、雪橇和鋼架雪車聯合會(BSD,Bobsleigh, Luge, and Skeleton Federation)的技術合作夥伴,BMW集團致力於改變這種狀況,使用汽車開發和製造中的3D列印工藝,他們也擁有實施該專案的完美方法和所需的專業知識。

一排排釘子永久地固定在雪橇鞋底的腳趾區域,這些釘子不能更換或移動,這意味著一旦釘子磨損,鞋子就註定要被扔進垃圾堆。BMW和BSD正在研究的解決方案是基於田徑鞋,用於螺釘的螺紋用於連接釘板,這些釘釘可以在很大程度上不受限制地分佈在鞋底面上。

這結合了幾個優點。有多種鞋款可供選擇,因此運動員可以使用適合自己個人需求的鞋子。板的材料和幾何形狀,以及釘釘的位置,可用於改變剛度,尤其是改變向冰的動力傳輸。考慮到個人的跑步風格以及不同位置所需的不同跑步路徑,尤其是在4人雪橇中,這確保了比標準釘鞋更好的加速。

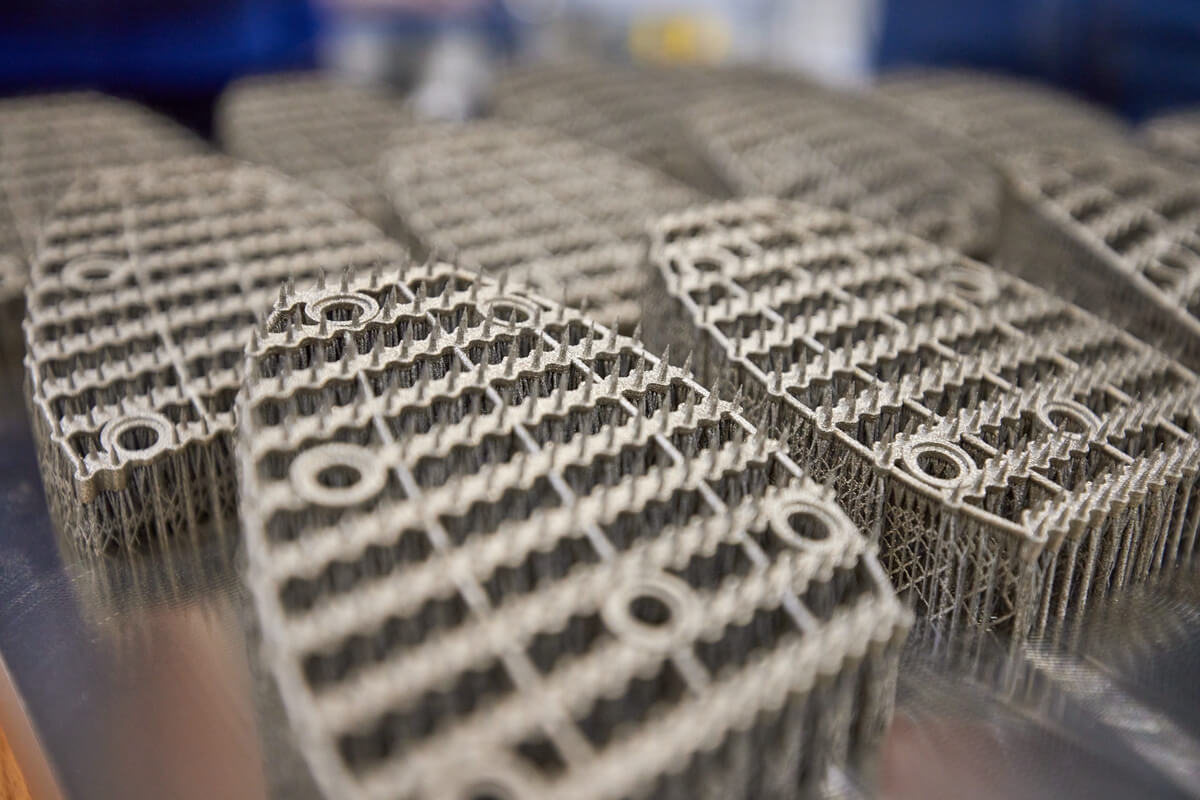

在實踐中,這意味著必須為每位運動員設計和高效製造定製的釘板,這是BMW集團增材製造中心非常熟悉的任務。在那裡,塑膠和金屬用於生產大量部件,而無需工具或模具。

BMW集團增材製造專案和資格認證部門的Claudia Rackl表示,「30多年來,我們一直在使用3D列印來製造原型,定製一次性以及批量生產的元件,3D列印的主要優點是節省時間和成本以及高度的靈活性。這使我們能夠快速製造、測試和有效地優化不同的變體。」

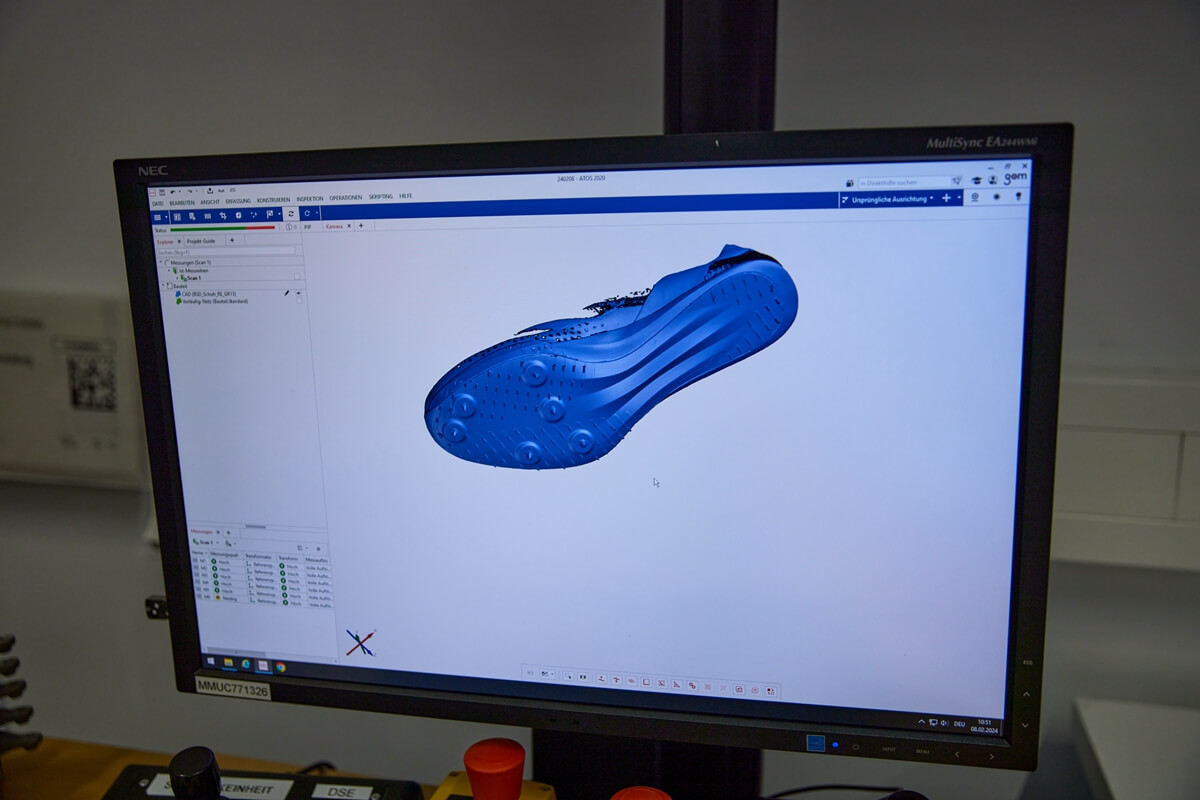

BMW集團的工程師們已經將這些專業知識從汽車工程直接轉移到了競速雪橇賽中。釘板的幾何形狀是使用軟體開發的,並自動與單個鞋子的地形對齊,並由3D掃描儀記錄下來。然後透過鐳射將相應的金屬粉末逐層焊接在一起,將釘板列印出來。

目前正在測試和改進各種合金和幾何形狀,直到找到最佳結果,其就像在汽車研發中一樣。一旦確定了理想的基本參數,軟體就可以自動調整釘板的設計,以適應任何類型的鞋子、任何鞋碼以及鞋底上任意數量的連接點。還可以根據運動員的個人化要求甚至不同的天氣和冰況生產特殊的釘板。這將為成功之路上的前三分之一創造理想的條件,也就是最佳的起跑速度。