負責品質和與採購部一起生產動力總成、底盤和制動器,以及Plant 02.10 Dingolfing零部件工廠廠長Marc Sielemann表示,「新爐的計劃使用壽命超過40年,所以它是一款著眼於未來的設備,為我們實現淨零排放的旅程,貢獻了最遲到2050年在整個價值中實現氣候中和的目標。」

憑藉此創新的電熱技術,BMW集團對其硬化爐投資了約7百萬歐元。

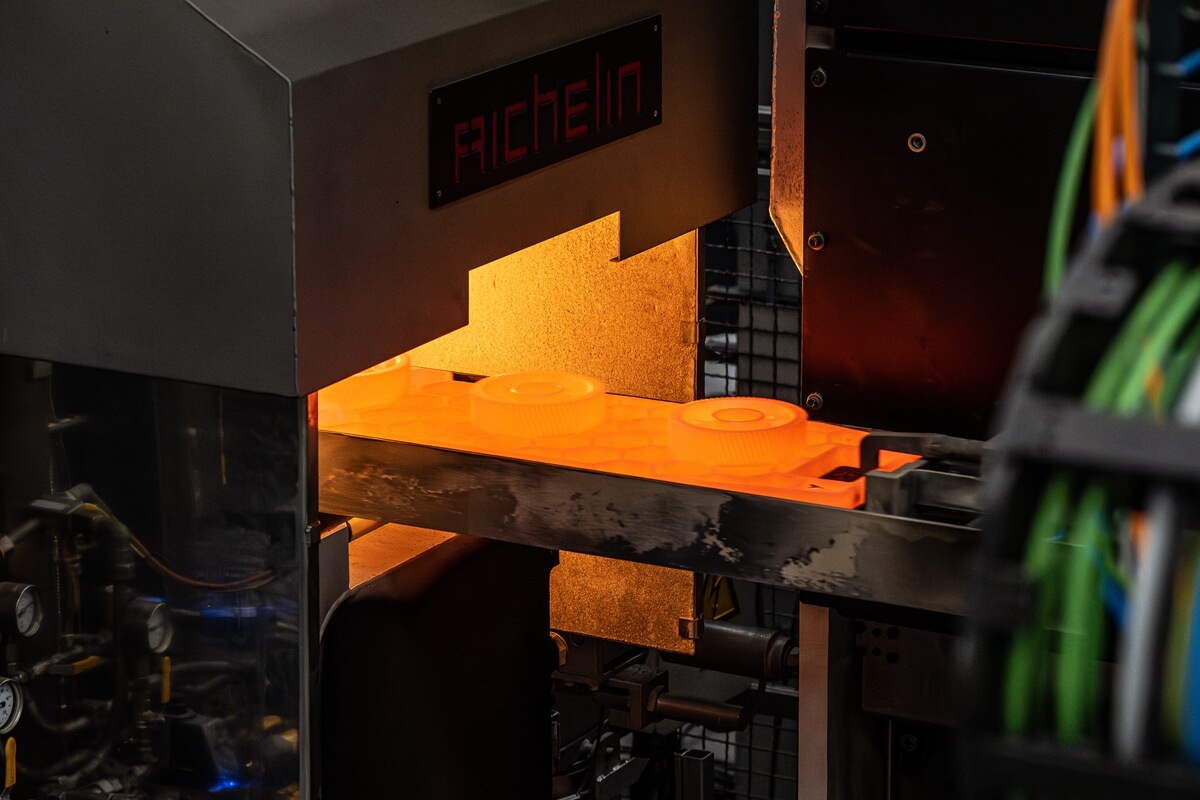

用於電驅動部件的新型淬火爐

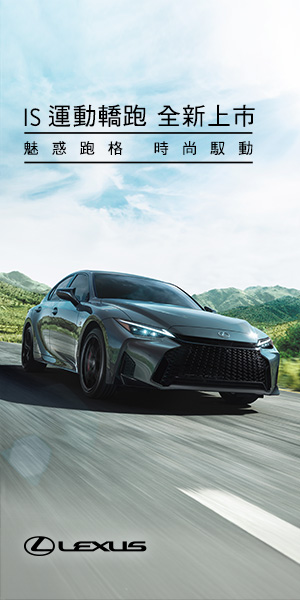

Dingolfing的Plant 02.10負責生產BMW、MINI與Rolls-Royce車輛的底盤和驅動部件。為了使它們更耐用,零件在特殊爐中硬化。隨著電動交通的向上蔓延發展,越來越多的部件正在製造,包括電驅動。現有系統正在逐漸達到他們的上限量,所以一個新的環底爐與夾具硬化非常需要。

用於硬化電動變速箱的齒輪,經由創新的系統的年產能約為960,000個齒輪。 它的特別之處在於,與現有由天然氣提供動力的兩個熔爐不同,這種新解決方案為首次由電力供熱。而不是使用33柱產生火焰的陶瓷夾套管,與舊型號一樣,新爐使用相同數量的電加熱部件,能加熱到900攝氏度。

這種新型電環加熱的能源密集型電熱系統除了減少大量溫室氣體排放或使用之外,電力可來自可再生能源的過剩能源,並且,新的電熱爐不僅減少了Dingolfing工廠的氣體消耗,甚至還能支援可再生能源的整合進入電網,這是BMW集團工廠向可持續發展的BMW iFACTORY轉型的重要環節。