BMW集團電池生產主管Markus Fallböhmer 表示,「從2024年起,我們在萊比錫的工廠將能夠運行整個高壓電池生產的工藝鏈,所以我們會為電動交通轉型做出重要貢獻。實現純電動車的目標:到2030年,BMW集團至少佔所有銷售額的一半,並且投資超過800億歐元建立和開發電子元件,用以BMW萊比錫工廠生產。」

每小時生產超過2,000個塗層電池

佔地2,300公尺,BMW萊比錫工廠的新型電池塗層系統,位於BMW i3的前生產車間,去年夏天逐步停止生產。緊接著,空間被轉換為生產電子元件,在不到六個月的時間內製造,員工都經歷了相關培訓。

新的塗裝線每年可處理超過10萬個電池,或者每小時超過2,300個。然後將塗層電池用於萊比錫電池元件生產線,為全能型電動i4和iX1生產元件。該設施的另一條生產線則是為iX生產電池模組。

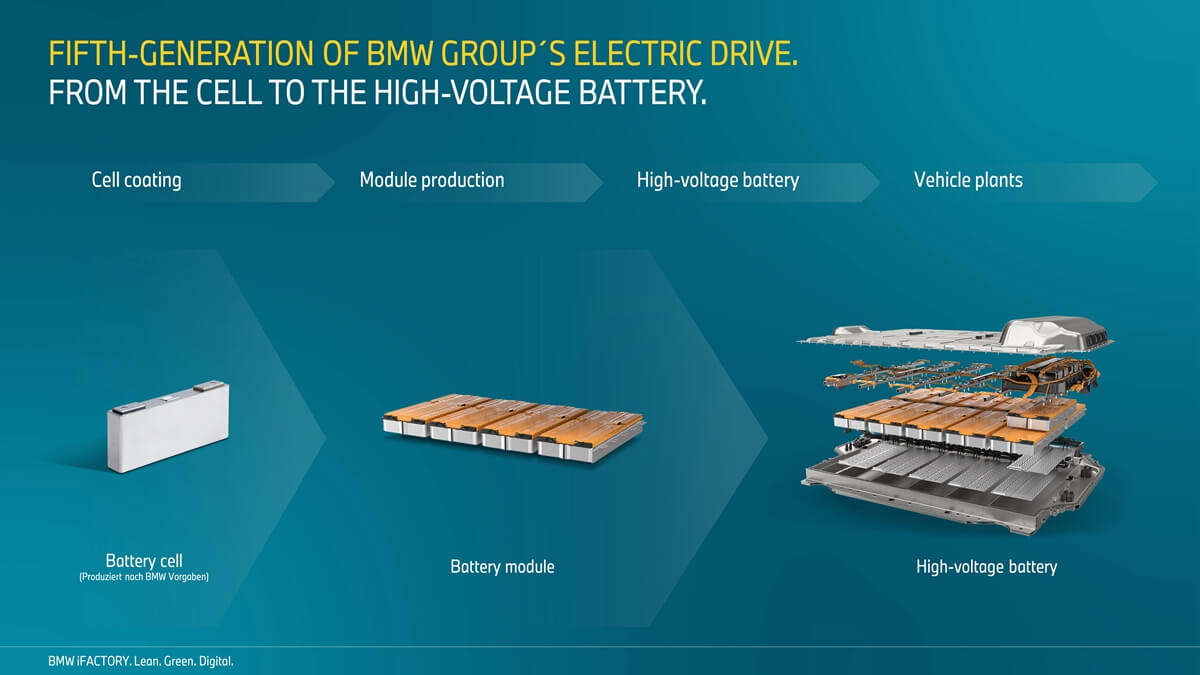

從電池塗層到高壓電池

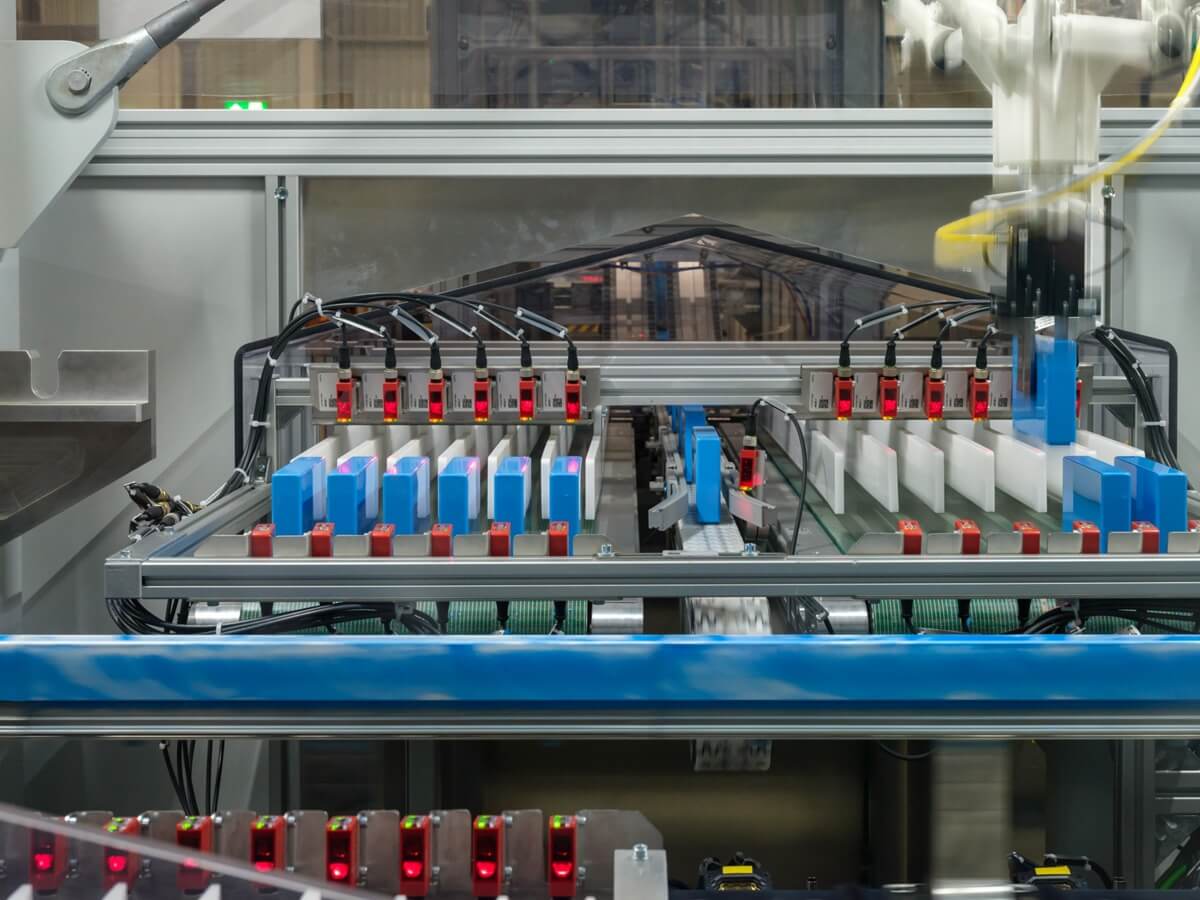

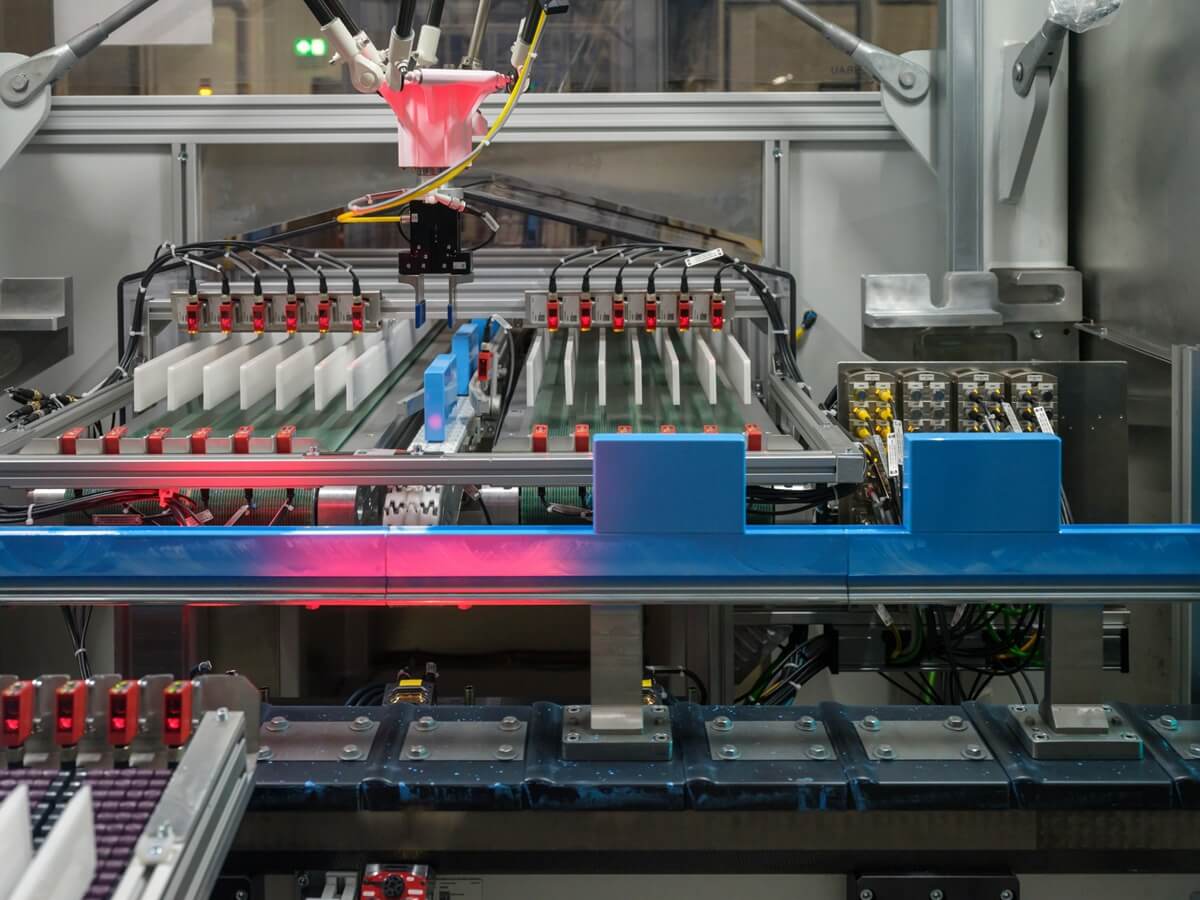

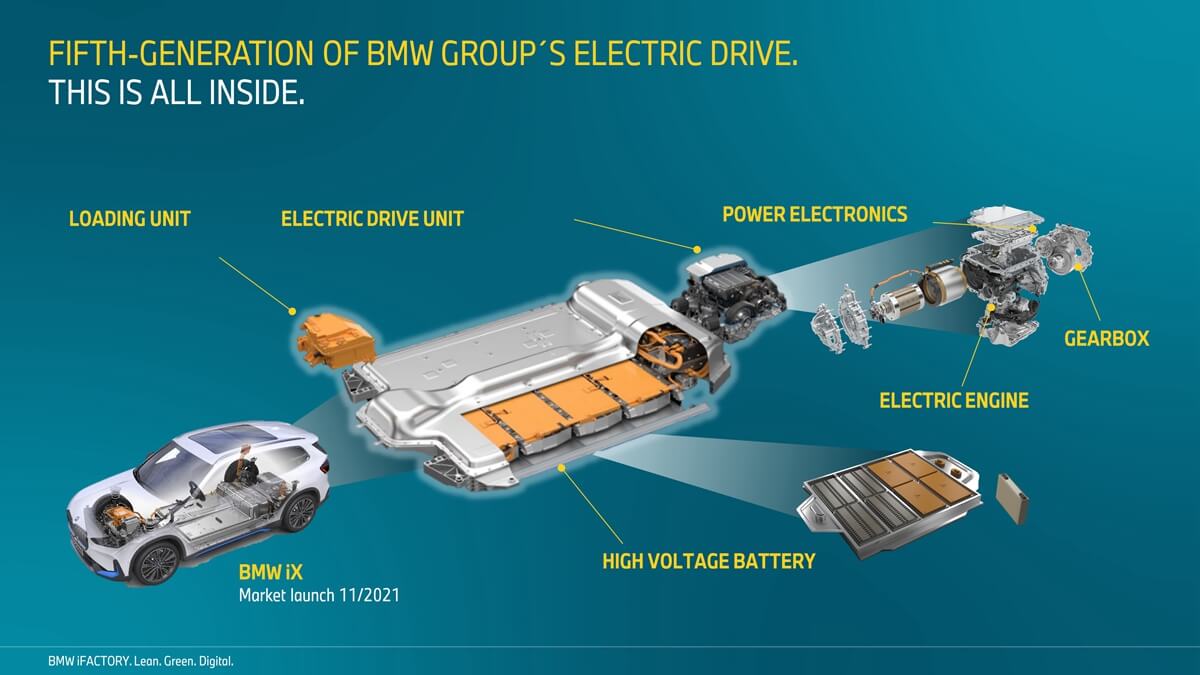

高壓電池生產分三個階段進行:電池本身的塗層、模組生產和組裝。這流程高度自動化。

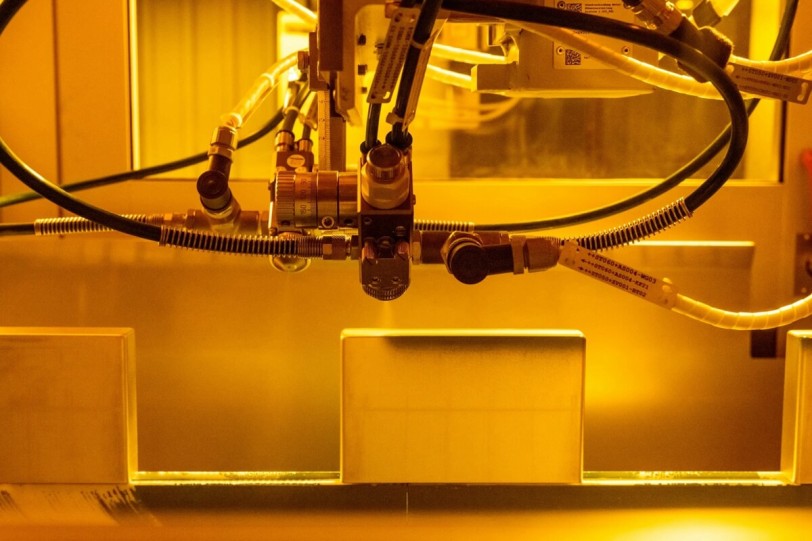

塗層鋰離子電池首先包括預處理和用鐳射對它們的表面進行圖案化。這涉及鐳射光束將紋理「鑿」到未塗層的電池外部,以增加其表面積並降低鋁製外殼的表面張力。接下來,對電池進行「電漿清潔」以去除任何污垢顆粒和氧化物。這兩個過程共同改善了表面的粘合性,已準備塗覆塗層。

其由專門開發的機器進行管理,該機器塗覆電池分為兩層,然後經由紫外線硬化並提供最好的電池絕緣。最後,執行一個完全自動化進行三階段品質控制過程,其中檢查塗層的厚度和表面品質。另一個為進行高壓測試以確保塗層完全無缺陷。

BMW集團使用的電池塗層是藍色的,這是特意選擇其對定位的重要作用,也就是電動BMW i車輛的代表顏色。在BMW集團的生產網路中,萊比錫工廠生產電動車,在2013年到2022年生產了BMW首款純電動車型:BMW i3。

塗層後,電池單元被組裝成更大的單元作為模組。完成後,這些被安裝到鋁製外殼中連接控制和冷卻單元,而後將將它們安裝到車輛。外殼的大小和形狀以及內部模組的數量取決於車型。每種車型都裝有最合適的高壓電池。

BMW集團萊比錫工廠的安全未來

萊比錫工廠的持續擴張在很大程度上是電子元件生產,未來將佔用約150,000平方公尺的製造空間。工廠總監Petra Peterhänsel表示,「這是一項長期投資萊比錫工廠的未來,工廠的擴建不僅會保護現有工作,但也創造新的工作。目前,更多了800多名員工在萊比錫工廠從事電子元件生產。到2024年,將超過1,00名。」

萊比錫工廠的下一個重要里程碑將是生產下一世代MINI Countryman,內燃動力或純電驅動的新世代MINI Countryman將從今年年底開始下線。所配置的高壓電池均由BMW萊比錫工廠製造。