脈衝變頻器在電動車中發揮著核心作用,它負責將來自電池的直流電壓轉換為多相交流電壓和相應的旋轉磁場,以驅動電動馬達運行。在滑行減速時的能量回收過程中,脈衝變頻器反向運轉,將電動馬達產生的交流電壓轉換為直接電壓,用於為電池充電。

Porsche Engineering技術項目經理Rafael Banzhaf解釋說,「為了在不同行駛狀況下針對多方面的性能和舒適性要求實現精確的脈衝變頻器控制,需要採用複雜的控制演算法和安全功能,例如:在發生碰撞、安全氣囊彈出…等特殊情況下將驅動系統切換到安全狀態。這些功能必須在驅動裝置進入調試階段之前通過測試。」

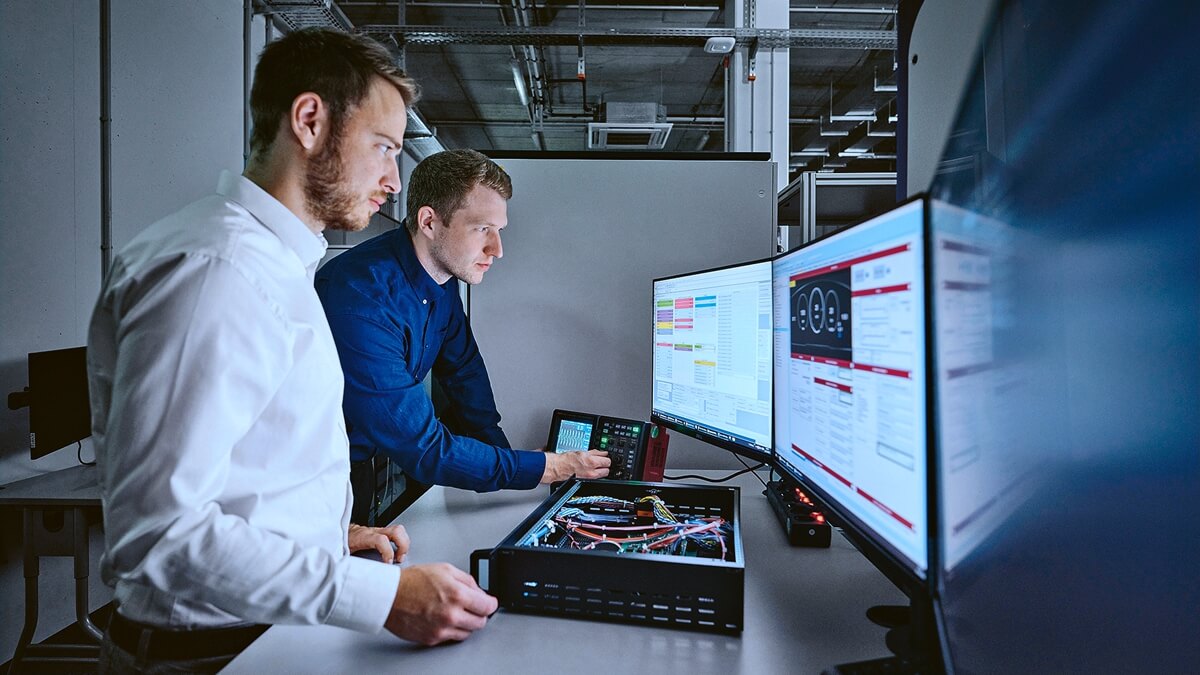

在開發脈衝變頻器硬體在環(PI-HiL)系統之前,工程師們需要在車輛中或在真正的測試檯上進行測試。這樣一來,一旦控制單元軟體出錯,就有可能造成設備損壞。因此,Porsche Engineering開發了一套測試脈衝變頻器軟體的測試台方案,透過硬體在環的方式將真實的脈衝變頻器控制單元集成到方案中。

Porsche Engineering開發工程師Thomas Füchtenhans說,「這裡的控制單元與安裝在車上的完全相同,因此我們可以對其中安裝的軟體功能做出可靠的判斷。唯一的修改就是將高壓部件與低壓部件分開,例如:控制單元中的脈衝變頻器控制板。 這是出於功能和安全原因的必要之舉,但對測試而言絲毫沒有影響。」

奈秒級運算

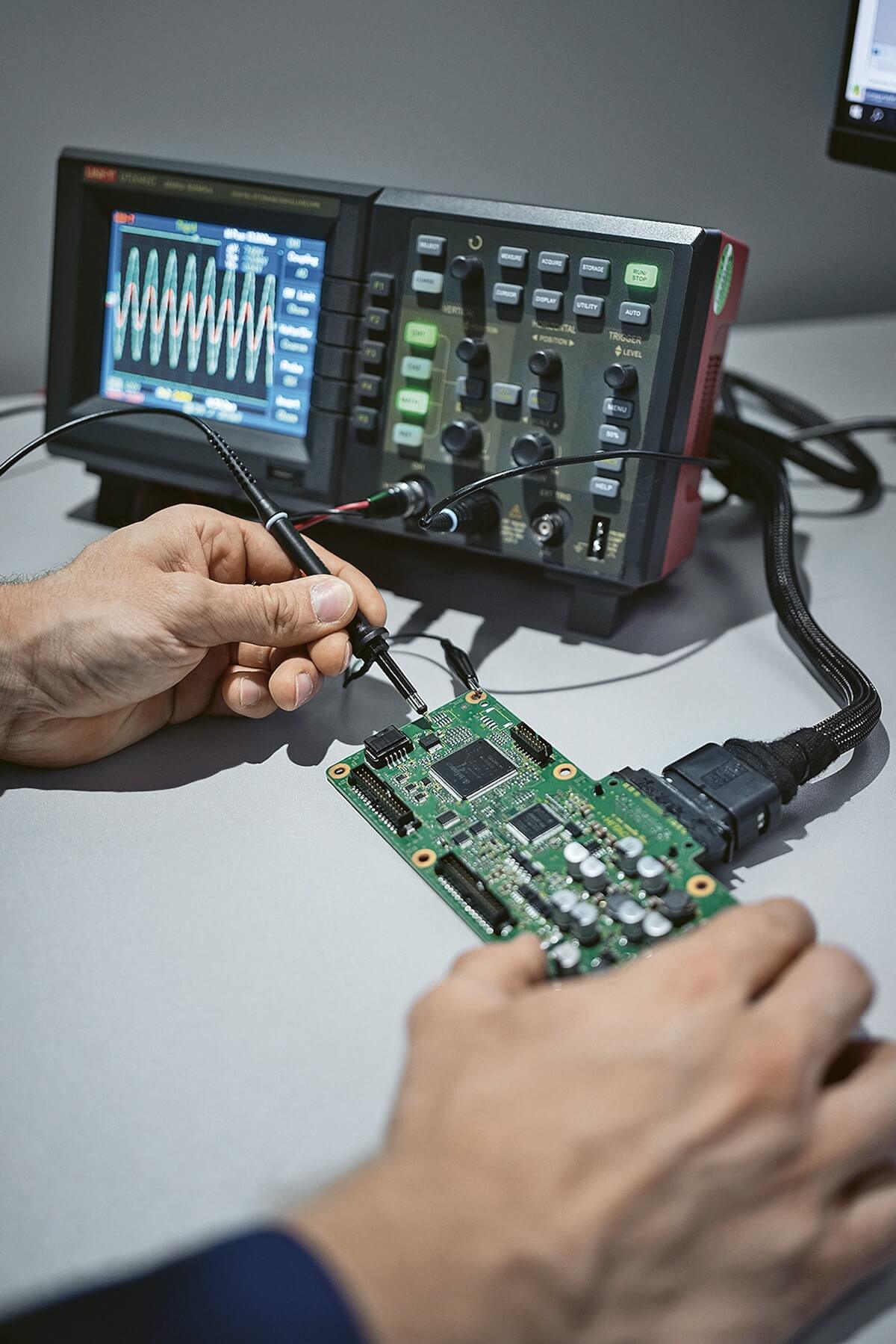

在硬體在環測試中,脈衝變頻器控制板並不驅動真實的硬體,而是驅動脈衝變頻器電力電子元件的模擬物件。它還與高壓電池、驅動電動馬達、總線系統和車輛其他部分的模擬對象相關聯,以充分考慮各個車輛系統的影響,例如:安全氣囊、制動控制系統和駕駛者對脈衝變頻器控制的影響。反過來,模擬物件將多相電流或溫度等虛擬感測器數據反饋給脈衝變頻器控制單元,從而閉合控制迴路。

由於對即時性的要求極為嚴苛,電池和車輛其他部分的仿真是在即時電腦(RTPC)上進行的,而電力電子元件和電動馬達的模擬則使用速度更快的FPGA(現場可程式設計門陣列)執行,其模擬時間可達到奈秒級。

硬體在環測試台的測試範圍不僅包括根據規格要求進行的所有功能測試,也包括新軟體的快閃記憶體測試、安全測試(在車輛中進一步研究之前的安全步驟)、介面測試、診斷功能測試、執行時間測試,以及網路安全和虛擬耐久性測試。

儘管脈衝變頻器硬體在環測試無法完全取代在真正的測試台或車輛上進行的測試,但可以大大減少後兩者的使用頻率,從而減輕真實測試台的負擔、顯著降低成本並提高安全性。脈衝變頻器硬體在環測試台是Porsche工程集團各個分公司之間密切合作的成果。 目前,已有6個脈衝變頻器硬體在環測試系統投入使用,並且已有了進一步擴增的計劃。

Füchtenhans表示:「我們所採用的方法的一大特點在於:操作者可以完全遠端控制測試台。例如:身處瑞典或美國的應用開發者可以在測試中遠端控制模擬進程。 所有測試台都相互連接,並與存檔系統相連,數據可透過伺服器即時提供給所有相關方人員。值得一提的是,上海分公司為提高測試效率提供了寶貴而重要的機會。由於歐洲與中國之間存在時差,因此我們完全可以透過國際團隊合作實現24小時不間斷測試和評估。」

透過人工智慧生成測試用例

Porsche Engineering脈衝變頻器硬體在環測試的另一個優勢便是其高度的自動化。 它可以自動讀入客戶提供的脈衝變頻器控制請求檔,並根據相關規格自動匯出測試參數,用於生成不同的測試用例和可執行測試。Banzhaf表示:「閉合的自動化鏈顯著提高了整個測試過程的效率。我們只需幾個小時就能為脈衝變頻器測試序列創建超過1,000個測試用例,而如果手動進行創建,則需要花費幾個星期的時間。」

未來,還計劃採用AI人工智慧方法,利用自然語言處理(NLP)正確解讀以簡單文本文檔提交的產品需求文檔,並將其轉換為機器可讀的代碼,隨後據此自動生成測試序列。目前,這項工作必須由具備全面的整體系統知識的專家進行。Banzhaf解釋說:「我們的方法是將專家知識轉移到數位世界中,從而有助於縮短開發時間並降低開發成本。初步驗證非常成功,因此我相信,在中期內,我們在常規測試過程中也將開始採用人工智慧技術。」

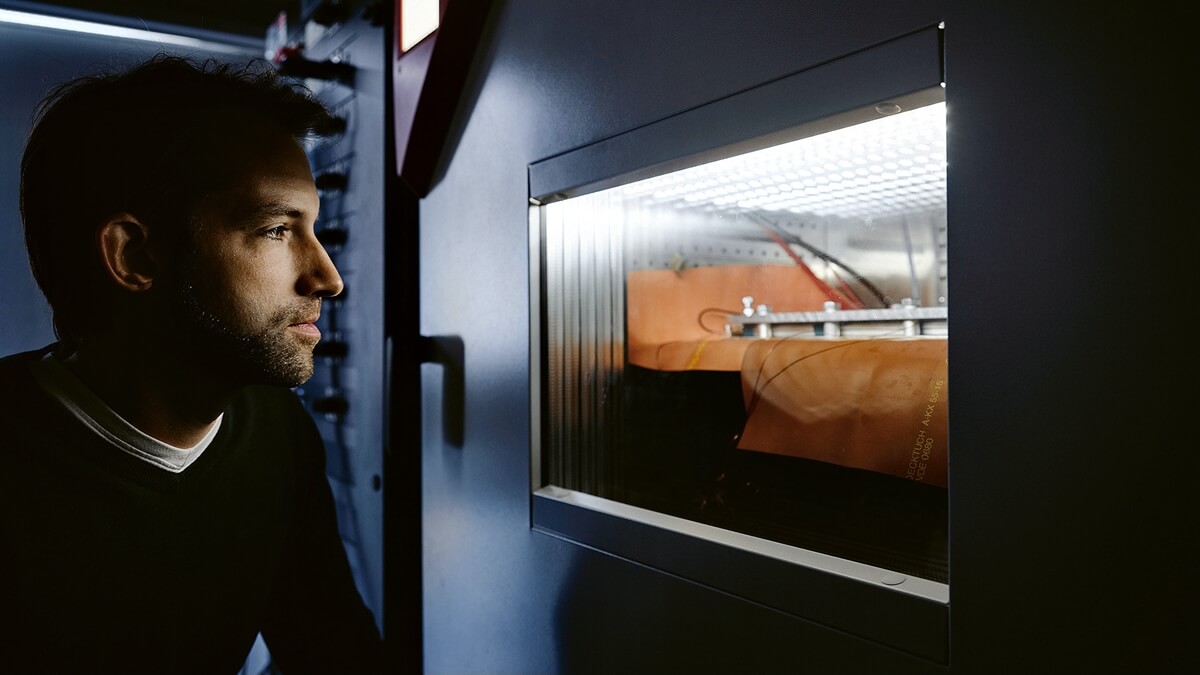

雖然虛擬測試程式覆蓋的領域越來越多,但它依然不能完全取代實際的高壓電池測試。因此,Porsche Engineering在Bietigheim-Bissingen擁有廣泛全面的基礎設施,包括車輛測試台、系統測試台(用於在元件層級上更精確地分析電池)和電芯測試台(可以直接分析電芯的化學成分)。工程師們可以靈活調整駕駛參數和負載譜,模擬測試所需的駕駛狀況,並根據研究目的,對電池的充放電行為、能量密度、內電阻和溫度特性進行測量和記錄。

在車輛測試檯上,電池可以在已安裝的狀態下接受測試,例如:在WLTP駕駛循環測試工況下測量電池容量和電流,這一點對於耐久試驗車尤為重要。對於這類車輛,在每行駛20,000 km必須執行一次的強制測試範圍中,就包括了電池測試。

Porsche Engineering高壓電池開發工程師Dirk Pilling說:「為測試目的而拆除電池會花費太多時間。如果不拆除電池,那麼從車輛抵達到準備和進行測試,再到數據評估,我們只需要48小時左右的時間,但如果需要拆除電池,就要花費一周左右。」他還指出了另一個重要方面:在電池上作業可能會導致車輛耐久性測試結果不真實,例如:由於鬆開了連接車身的螺栓,並在之後重新安裝時再次擰緊。

工程師在另一個測試檯上對電池外殼進行密封性測試。Porsche Engineering高壓電池專項經理Dr. Ulrich Lange解釋說:「腐蝕或振動損壞等原因可能會導致不密封。如果隨後有水滲入電池系統中,就會造成短路。」

用於測試的原型

對於在Bietigheim-Bissingen進行的所有電池測試,綜合車間都發揮著關鍵作用。 Lange說:「我們在此根據測量的需要為電池進行準備工作、配備必要的感測裝置;我們還在此製造整個電池組和模組,作為測試用原型,並且還會在測試結束後拆解電池,以查找相關的蛛絲馬跡。」該車間負責處理一部分準備在Nardò技術中心(NTC)進行檢驗的電池。

過去兩年間,Porsche Engineering在NTC建立了一套完整的測試設施,按照GB/T 和ECE標準規定對高壓電池進行了誤操作測試。其中需要研究在電芯因過熱等原因而發生「熱失控」的情況下電池的表現。在 NTC,這些誤操作測試是在建築中進行的。

Nardò技術中心BEV協調員Antonio Toma說:「在封閉的建築物內進行熱失控測試對設備的安全水準提出了極高的要求,以確保發生電池燃燒時火勢能得到控制,並且不會造成任何損害。」

因此,常駐Nardò的工程團隊與NTC的安全專家和消防隊一起制定了一套精妙周全的安全方案。在收到電池後,工程師首先按照要求對其進行準備工作,然後執行測試。在測試過程中,可自動觸發的滅火系統確保了極高的安全水準。在測試結束後,工程師會對電池狀態進行評估。

如果存在危險隱患,就必須將電池放置在裝有火災探測器的上鎖箱子內靜置24小時,之後才能取出並由NTC專家分析損壞情況並得出結論。檢查結束後,電池將妥善保存在同樣配備了防火系統的安全室,直到最終進行廢棄處理。

NTC在此基礎上為客戶提供全方位服務,除了電芯的過熱和自燃測試外,還可以根據客戶的具體要求對電池進行專門的誤操作測試,以及檢查電池外殼的防火性能,服務範圍涵蓋儲存、準備、執行測試,以及拆解後的分析和詳細報告。Toma總結說:「在測試樓中執行測試的最大優勢在於,我們可以在實驗室條件下工作。此外,我們擁有汽車開發背景,所以我們很清楚各項具體要求,並能與客戶平等互信地攜手工作。」

Porsche Engineering可以將真實和虛擬測試方法相結合,提供定製的測試服務。 無論選擇哪一種方法,客戶都能從來自技術前沿的專家知識、方法和服務中受益。