有時候,創新的技術並非是眼界所能觸及的!例如:保護乘客安全最重要的A、B、C柱,坐在車內所能看見的只有皮革或織布...等等的表面用料,在其內部的設計可是攸關整部車強度與安全性的重要關鍵。

其中對於跑車以及敞篷車最重要的會是A柱,它為翻車時提供乘客最重要的保命空間。如果將所有表面飾板移除,會看到由薄鋼板所組成的柱狀結構,但其實還有由高強度鋼所製成的內層,其最中心以及末端則會擁有最佳的厚度來鞏固強度,這件不起眼的金屬象徵著工程敏銳的最高秩序,而這是一般標準A柱的結構設計。

3-D Hybrid A-pillar

Porsche所設計的A柱截然不同,他們將不可能足以產生合乎標準強度的塑膠加入A柱的內層結構設計之中,由兩層熱塑性玻璃纖維塑膠,以菱形格狀支柱的方式構成A柱的核心支撐,而此種塑膠菱格的設計能提供極佳的彈性,來創造不同於全金屬材質的強度表現,Porsche這項融合金屬與塑膠的創新發明,他們特稱呼為「3-D Hybrid A-pillar」,這是全球汽車業界的首創。

此種設計最大的好處,以目前Porsche敞篷車款在翻車後若要維持A柱不形變,傳統全金屬材質的單一A柱重量將會超過5公斤,而3-D Hybrid A-pillar若再結合高強度鋼、鋁、鎂以及碳纖維…等不同材質,將能衍生出更多羽量級的輕量化表現。

但重要的是,在維護安全最優化的前提之下,並不會大量增加製造成本。

此項發明目前已被運用在918 Spyder以及二代Panamera的煞車踏板上,其踏板支柱表面所呈現的黑色纖維紋路部分即是,若有所不知,可能會誤以為是昂貴的碳纖維。而Porsche未來的車款也將會使用此款複合材質A柱,來創造更優異的車身剛性。

Gorilla Glass

其他的創新運用,Porsche也採用許多非汽車業界傳統思維的新創意,來獲得新的解決方案。例如:大多數智慧型手機所使用的鋁矽鋼化玻璃,也就是大家耳熟能詳的「大猩猩玻璃」,此種材質具備了特薄、高強度與完美的透光表現。

第一次於市售車的運用也是918 Spyder,它列為Weissach Package輕量化套件的其中之一,它運用在大約20平方公分大的後窗中,其為雙層結構設計,從這小窗戶望去可以清晰欣賞918 Spyder賽車座椅與防滾架的工藝美,而當你用手敲擊它,更會發現它的聲響回饋就跟一般的塑膠無異!

經由Porsche努力不懈的研發,如今也讓此款玻璃能夠產生以往所辦不到的彎曲弧度,而運用在目前新款911 GT2 RS以及911 Carrera T的後擋風玻璃和側面後三角窗上。並且,此玻璃厚度不到2mm,可比傳統玻璃輕量化達大約40%,並且具備近100%的紫外線防護能力,以及對於飛石撞擊的抵抗能力增進達兩倍之多。

另外,Gorilla Glass還具備隔絕高頻風切聲的靜音效果,不過!好在水平對臥六缸引擎的低頻美音是絕對不會被濾掉的!

.jpg)

另外,此款創新的玻璃技術當然也會被運用在車內的觸控面板上,未來願景除了追加手勢控制的操作功能之外,還能結合拍照功能:當行經風光明媚景點時,僅需輕觸一下車窗玻璃,就可將所看到的風景進行拍照,這項功能的原理是基於雙層玻璃之間的夾層設計,來做為即時顯示屏幕的運用,甚至於還可以根據乘客的喜好來設定玻璃的明暗度,創造車內不同的氛圍展顯。

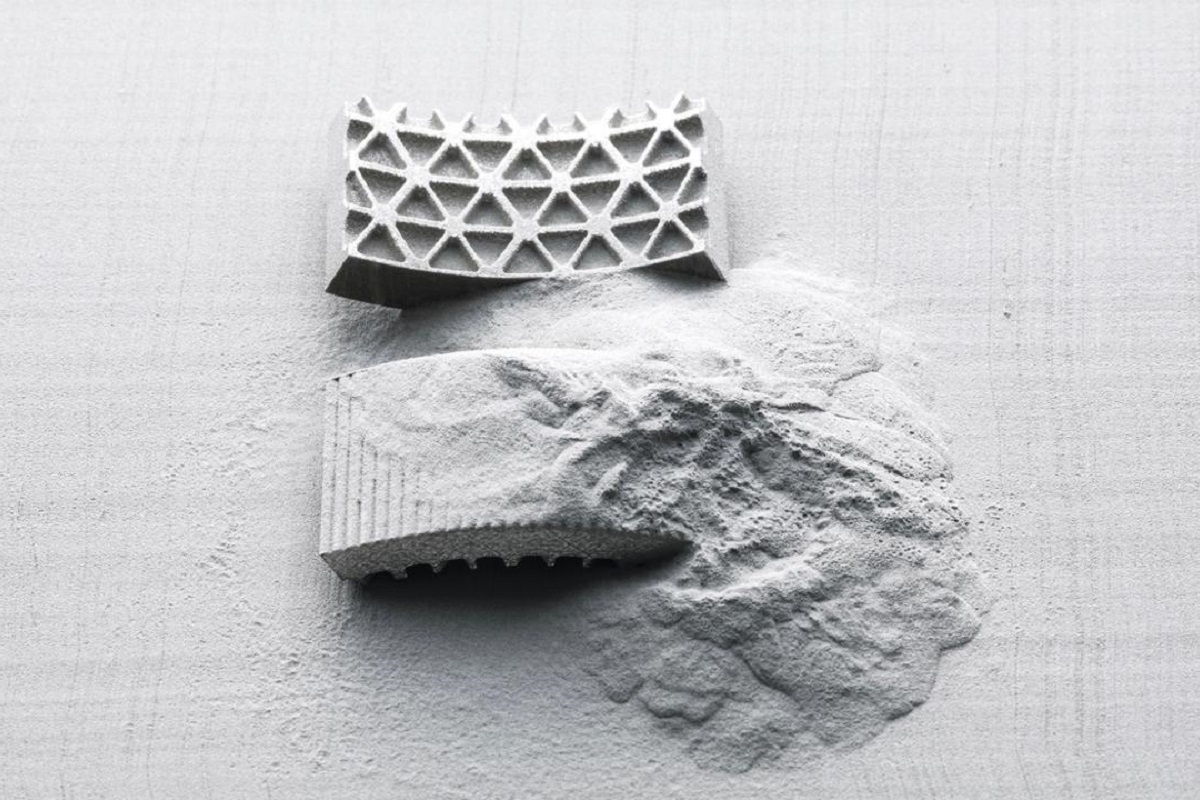

3D Print

近年來製造業所流行的新創製程:3D列印,Porsche也是不遺餘力的。近期的研發為電動馬達的轉子軸,這是電動車輸出動力的最關鍵零件,它承受了所有的扭矩輸出,其角色相當於內燃引擎的曲軸。

這個50公分長轉子軸的材質是由高強度鋼所製成,材質或許與其它馬達沒甚麼不同,但關鍵的3D列印製程則讓它能夠承受更高的扭矩輸出,它具備傳統車床所做不出的複雜造型。製造過程必須處於無塵室中作業,用鐳射熔融方式(Selective Laser Melting)將細微鋼粉末逐層堆疊製成。相較於傳統的銑削方式,可讓轉動元件的內部具備更精細脊紋的優勢,因而大幅增加了強度。

要印製出此款轉子軸大約需要13個小時才能完成,因此尚未列入Porsche目前的批量生產計劃中,但發展潛力仍是相當大的,例如:除了高強度的展現之外,若有其他零件內部需要錯綜複雜的冷卻液通道的話,也都必須仰賴3D列印才能完成,而這是Porsche目前正在執行研發的現在進行式!